Uma das definições de disponibilidade, segundo Branco Filho (2002), é “a probabilidade de uma máquina estar produzindo ou disponível para produzir”. Explicando melhor, se a disponibilidade média de uma máquina é de 80%, quer dizer que, em média, a máquina está trabalhando ou disponível para trabalho durante apenas 80% do tempo.

Esse indicador é importante, pois aponta o tempo ocioso no qual o equipamento não apresenta condições de funcionamento e está de fato improdutivo. Ele é frequentemente usado quando a perda de função do ativo está diretamente relacionada a altos custos.

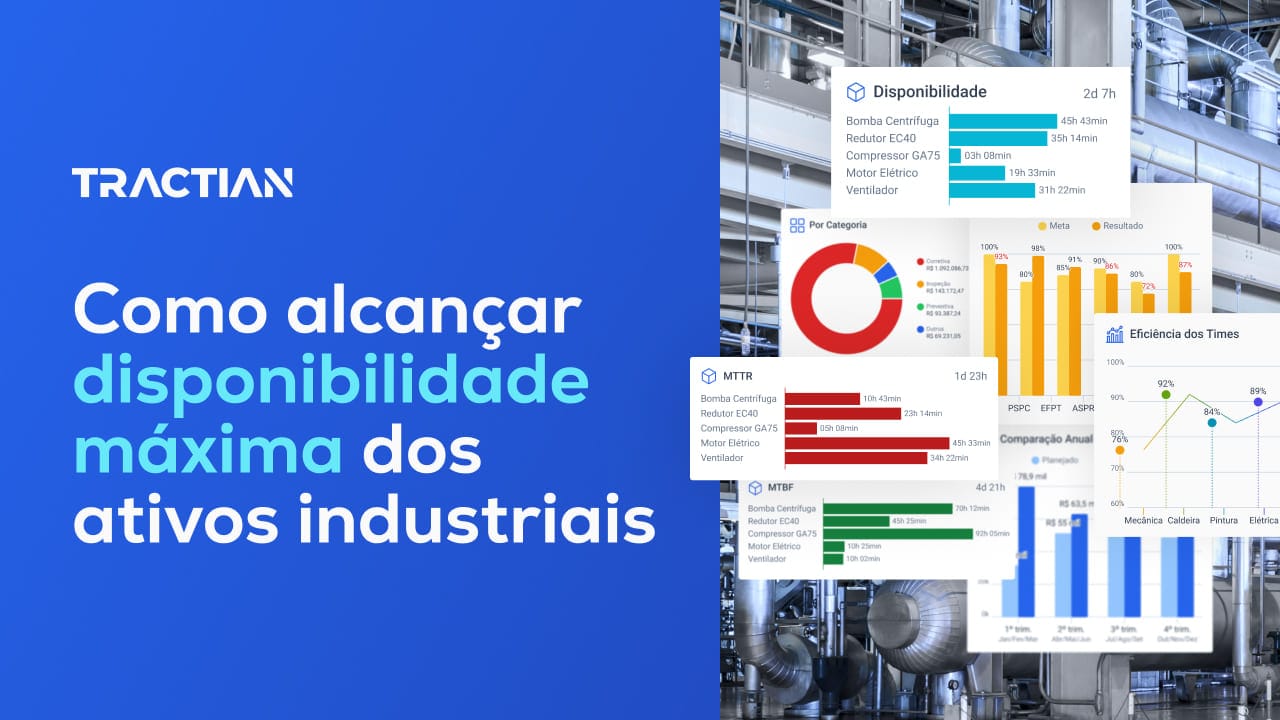

Nesse artigo, apresentaremos como alcançar a máxima disponibilidade em seus ativos, indicador tão importante para as indústrias.

Importância da disponibilidade dos ativos na indústria moderna

Dentro da organização, a garantia da alta disponibilidade industrial e confiabilidade dos equipamentos, atingida por meio da manutenção eficaz, impacta diretamente a melhora da competitividade industrial.

A disponibilidade de máquinas está diretamente ligada a fatores como a correta operação tornando os equipamentos confiáveis e também à atuação junto ao setor de compras e suprimentos. Isso resulta em um aumento da eficiência operacional, pois as operações prosseguem sem a necessidade de paralisações repentinas.

A ausência de peças de reposição, por exemplo, pode resultar na paralisação da máquina por um período mais longo. No entanto, o aspecto mais crucial é a qualidade dos serviços de manutenção.

Esse indicador também está diretamente ligado à qualidade do produto final. Quando os ativos funcionam de maneira consistente, a qualidade dos produtos é mantida, o que é essencial para a satisfação dos clientes.

Além disso, em um mercado altamente competitivo, as empresas que conseguem manter seus ativos disponíveis ganham uma vantagem significativa, visto que conseguem atender às demandas dos clientes de forma mais eficiente.

A capacidade de cumprir prazos e manter a qualidade dos produtos contribui para a reputação da empresa. Clientes satisfeitos e parceiros comerciais confiantes são fundamentais para o crescimento contínuo e o sucesso das indústrias.

Leia mais sobre Gestão de paradas Industriais na manutenção

Desafios comuns que afetam a disponibilidade dos ativos

A missão da manutenção industrial, como já dito, é garantir a disponibilidade de equipamentos e instalações, atendendo às necessidades do processo produtivo industrial e garantindo a preservação do meio ambiente, sempre buscando máxima produtividade. Porém, existem desafios comuns que afetam diretamente a disponibilidade das máquinas.

Em empresas de processamento contínuo, como por exemplo, plantas petroquímicas e refinarias de petróleo, a produção ocorre em bateladas de longa duração e grande volume, o que propicia o surgimento de gargalos. Falhas em gargalos causam danos mais do que proporcionais à produtividade industrial (SELLITTO, 2002).

Os gargalos causados são muito comuns, e possuem causas semelhantes, como:

- Manutenção inadequada com falta de um plano de manutenção preventiva eficaz que diminui ocorrências de paradas de máquinas, ou seja, redução do downtime – as causas incluem ouso de peças desgastadas, práticas de manutenção reativas e falta de acompanhamento regular.

- Idade dos equipamentos. Máquinas e ativos antigos tendem a ser mais propensos a falhas devido ao desgaste natural ao longo do tempo, isso é visível na própria curva de confiabilidade de Weibull.

- Falta de qualificação profissional, o que pode resultar em atrasos na identificação e resolução de problemas nas máquinas.

- Desgaste natural: Com o tempo, todos os ativos estão sujeitos a desgaste natural. Isso pode incluir desgaste de peças, corrosão e outros fatores que afetam o desempenho dos equipamentos, que é possível visualizar pela curva da banheira.

- Falta de monitoramento contínuo das máquinas, resulta em falhas que não foram detectadas e quebras inesperadas, além de gerar a redução das taxas de disponibilidade.

- Custos de manutenção excessivos: Investir excessivamente em manutenção, sem um planejamento estratégico, pode resultar em altos custos sem garantia de maior disponibilidade.

Uso de KPIs, métricas e melhores práticas industriais para medir e melhorar a disponibilidade

Com a escolha e definição de KPIs específicos, as empresas acompanham com precisão o tempo em que seus ativos estão em operação. Isso fornece uma visão clara de quanto tempo os ativos estão disponíveis para produção.

Além disso, eles ajudam a identificar áreas problemáticas e assim investigar a causa raiz dos problemas e tomar as ações necessárias.

Ao estabelecer metas específicas com base no KPIs que fazem sentido para sua operação, é possível alcançar os objetivos para atingir a disponibilidade ideal. É importante lembrar que metas desafiadoras para todo o time incentivam a melhoria contínua de todo o processo.

E é por isso que ao longo do tempo, o uso consistente de KPIs permite o acompanhamento de tendências de disponibilidade. Isso ajuda a identificar se a situação está melhorando ou piorando e então, tomar medidas proativas como priorizar recursos e investimentos. Se um determinado ativo, por exemplo, ou área apresentar baixa disponibilidade, a alocação de recursos para melhorias específicas pode ser justificada.

Alguns KPIs como Tempo Médio entre Falhas (MTBF) e Tempo Médio para Reparos (MTTR) são essenciais para avaliar a eficácia das estratégias de manutenção preventiva e preditiva. Eles ajudam a determinar se essas estratégias estão reduzindo as falhas não planejadas e aumentando a disponibilidade das máquinas.

Além disso, na escolha dos indicadores de performance adequados para a sua operação, é possível obter dados concretos que embasam a tomada de decisão. Os gestores, então, podem usar esses dados para decidir onde alocar recursos e melhorar as estratégias de manutenção da indústria.

E com toda a análise dos indicadores gerados, o gestor pode implementar uma cultura de melhoria contínua, pois assim, é possível mensurar e avaliar o progresso ao longo do tempo. À medida que as metas são atingidas, novas metas podem ser estabelecidas para continuar melhorando a disponibilidade.

Estratégias para otimizar a manutenção preventiva e preditiva que aumentam a disponibilidade

Otimizar a manutenção preventiva e preditiva é uma abordagem crucial para aumentar a disponibilidade de ativos industriais, além de ser fundamental para garantir a eficiência operacional e a lucratividade das empresas.

Com um monitoramento de equipamentos contínuo e uma coleta de dados de manutenções preventivas, é possível analisar dados de forma avançada. Portanto, utilize tecnologias de ponta assistidas por inteligência artificial para prescrever falhas e identificar problemas antes que eles ocorram.

A gestão de ativos eficiente também é essencial para o aumento da disponibilidade e otimização de processos e de máquinas industriais. A implementação de uma gestão sólida para acompanhar o ciclo de vida de cada máquina auxilia a identificar quando um ativo está chegando ao fim de sua vida útil e precisa ser substituído ou atualizado.

E não basta apenas investir em tecnologias para as máquinas, também é importante o treinamento e capacitação da equipe industrial. Equipar seus técnicos com o conhecimento e as habilidades necessárias para lidar com tecnologias avançadas de monitoramento e manutenção é fundamental para o sucesso.

Saiba como a maior empresa de fertilizantes do mundo se tornou referencia de disponibilidade

Além disso, também é importante realizar a integração das equipes de manutenção e operação. Uma comunicação eficaz entre essas equipes pode ajudar a identificar problemas mais cedo e a agir de forma mais rápida e eficiente.

A Inpasa implementou a tecnologia de monitoramento e diagnóstico e aumentou suas taxas de disponibilidade.

A Inpasa, uma das maiores indústrias de Etanol de Milho, sendo hoje a maior produtora de combustível limpo e renovável à base de milho da América Latina, implantou a tecnologia de monitoramento online com prescrição de falhas em suas máquinas.

Atualmente a meta de disponibilidade na manutenção por planta na Inpasa é de 99% para todas as unidades –no último ano, todas as unidades obtiveram sucesso.

A ABRAMAN traz como referência a média de disponibilidade brasileira sendo de 91% e a média dos EUA, 95%. A Inpasa finalizou o ano com 99,25% de disponibilidade, acima das médias apresentadas na pesquisa.

Com a implementação do monitoramento online, a Inpasa conseguiu:

- aumentar a confiabilidade: a taxa de falhas de máquina da Inpasa foi drasticamente reduzida, chegando a quase zero.

- aprimorar as taxas de disponibilidade, garantindo que as operações fossem contínuas e eficientes.

- Retorno Sobre Investimento: a economia gerada pela redução de falhas e tempos de inatividade resultou em um ROI significativo para a empresa.

Quando os indicadores são bem implementados eles se tornam umas das maiores ferramentas para a excelência da manutenção.

Quer fazer como a Inpasa e alcançar a disponibilidade máxima dos seus ativos industriais? Clique no link e saiba mais.