Una planta de Höganäs transformó su rutina de mantenimiento al digitalizar por completo los procedimientos en campo y la información técnica de los activos. Se implementó una ruta predictiva en línea, con sensores y códigos QR metálicos instalados en todos los equipos, lo que garantiza acceso inmediato a manuales, refacciones, diagramas e históricos.

Desafío

El equipo de mantenimiento enfrentaba demoras para acceder a la información técnica de los activos y realizaba registros manuales en campo, lo que generaba reprocesos y falta de estandarización en los diagnósticos. Además, la ausencia de un sistema digital dificultaba la trazabilidad de las inspecciones y el aprendizaje organizacional.

Solución

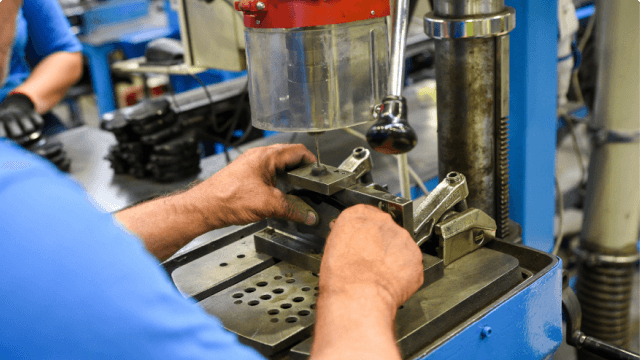

Höganäs estructuró una nueva metodología de mantenimiento digital, basada en procedimientos estandarizados (SOPs) integrados con la plataforma de Tractian. Se importó toda la jerarquía de activos, con listas técnicas y documentación disponible a través de códigos QR.

Las inspecciones pasaron a ser guiadas por listas de verificación digitales, activadas automáticamente a partir de los insights de los sensores. El equipo utilizó la metodología TPM para identificar brechas en la gestión de repuestos y establecer un plan de mejoras continuas.

Creación de SOPs de calidad

Höganäs desarrolló Procedimientos Operativos Estándar (SOPs) directamente integrados con el sistema de gestión y la plataforma digital, asegurando uniformidad en las inspecciones y acceso rápido a la información de cada activo. Las instrucciones comenzaron a guiar cada paso del proceso, reduciendo reprocesos y variaciones entre técnicos.

Los SOPs se actualizan constantemente con base en análisis de modos de falla, lo que ha hecho que el trabajo de los técnicos sea más ágil, seguro y preciso, con una guía clara y estandarizada en cada intervención.

Ejemplo de buenas prácticas y estándar técnico

El técnico de confiabilidad de Höganäs, Rafael C. (ganador en la categoría “Key User - Monitoreo” en los Tractian Awards 2025), convirtió el monitoreo en línea en una herramienta estratégica de decisión. A partir de las alertas de la plataforma de Tractian, realiza análisis de vibración utilizando el módulo de Analytics y combina su experiencia técnica con la IA para interpretar señales complejas.

También estableció un proceso ejemplar de estandarización, garantizando que todos los desvíos críticos se documenten con fotos, videos y reportes vinculados directamente a las órdenes de trabajo en el CMMS. Esta trazabilidad total conectó el análisis predictivo con el historial del activo y consolidó una cultura de mantenimiento predictivo madura, colaborativa y auditable.

Los indicadores de salud de los activos comenzaron a guiar la planeación semanal del mantenimiento. El seguimiento de las curvas de degradación ayuda al PCM a priorizar intervenciones y ajustar los planes de mantenimiento conforme al riesgo real de falla. Así, la programación dejó de ser reactiva para convertirse en una estrategia basada en evidencia.

Caso de uso

En marzo de 2025, la IA de Tractian detectó un aumento anormal de vibración en el motor del polipasto principal del Horno Eléctrico de Arco. El análisis posterior realizado por Rafael confirmó desgaste en el rodamiento principal. La intervención fue planificada de forma preventiva, evitando una falla crítica que habría comprometido la seguridad de un equipo que transporta 15 toneladas de acero líquido.

Con esta acción puntual, se evitó una parada no programada y una pérdida estimada de 11 mil dólares.

Resultados e impacto en el negocio

Los procedimientos de campo integrados con el monitoreo en línea generaron impactos importantes para Höganäs:

- Reducción del 13% en el MTTR (de 1.25 h a 1.08 h)

- 805 horas de paro no programado evitadas en 2025

- Reducción del 10% en el costo total de mantenimiento