Kraft Heinz es reconocida a nivel global por su productividad. Una de sus plantas, cliente de Tractian, es además una de las pocas en el mundo con procesamiento propio de tomate, lo que la convierte en un polo estratégico dentro del sector alimentario. Para sostener este avance, Kraft Heinz buscaba mejorar su estrategia de mantenimiento y eliminar pérdidas importantes ocasionadas por fallas en motores eléctricos.

Desafío

En 2023, la planta destinó aproximadamente 125 mil dólares a mantenimiento correctivo de motores eléctricos. Las paradas afectaban directamente la disponibilidad de activos críticos e incrementaban los costos logísticos y de reparación. El principal reto era anticipar fallas en los motores y aumentar la confiabilidad operativa.

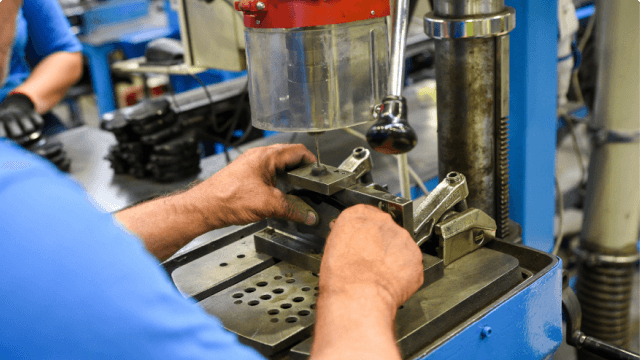

Solución

Desde enero de 2024, tras implementar el monitoreo en línea de Tractian, Kraft Heinz comenzó a recibir datos en tiempo real de vibración, temperatura y RPM de los activos más críticos de la planta, especialmente motores de gran tamaño (más de 100 HP).

Caso práctico

Durante un día de descanso, un técnico recibió por la app de Tractian una alerta de alta temperatura (120 °C) en un motor de 150 HP del concentrador de tomate. Aunque no estaba de guardia, notificó de inmediato al equipo, que detectó una falla en el ventilador y evitó así la quema del motor. El episodio reforzó el sentido de responsabilidad del equipo y mostró el valor tangible de la tecnología en la rutina de mantenimiento.

Resultados e impacto en el negocio

El monitoreo en línea generó impactos significativos para Kraft Heinz:

- Reducción del 53% en costos correctivos de motores

- Más de 1000 horas de parada no planificada evitadas

- 100% de disponibilidad en motores críticos

- Con el ahorro obtenido por evitar quemas de motor, se hizo posible invertir en un nuevo taller de rebobinado