Con sensores inteligentes y análisis automático de vibraciones y temperatura, la planta de Celaya, Guanajuato, logró reducir drásticamente los paros correctivos y optimizar la disponibilidad de sus equipos más críticos.

Retos operativos

MOSMEX enfrentaba un desafío común en el sector del acero:

- Paros no planificados derivados de desgastes y desalineaciones no detectadas a tiempo.

- Dependencia de mantenimientos correctivos con alto costo y tiempo de respuesta.

- Falta de visibilidad centralizada sobre el estado de equipos críticos como motores, bombas y reductores.

Estos retos impactaban directamente la continuidad operativa y la capacidad de entrega, afectando la eficiencia de producción y el aprovechamiento del personal técnico.

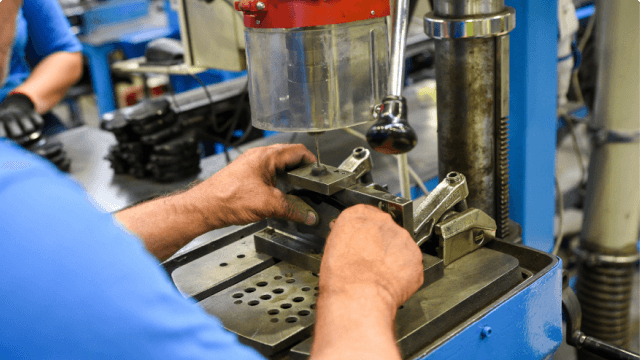

Implementación

La implementación inició en la planta de Celaya, donde se priorizaron 16 activos críticos mediante la instalación de 54 sensores inteligentes.

El equipo técnico de MOSMEX, junto con especialistas de Tractian, trabajó en:

- Parametrización de la plataforma: completando el 82 % de las fichas técnicas.

- Integración del monitoreo en tiempo real con visualización de la Planta Virtual y el Mapa Global.

- Capacitación en análisis de vibraciones y diagnóstico predictivo para todo el personal de mantenimiento.

Los datos recolectados (más de 1 millón de muestras en 90 días) alimentaron los modelos de inteligencia artificial.

Resultados

En menos de tres meses, el impacto fue medible y contundente:

- 5 fallas críticas evitadas, con un total de 78 horas de tiempo de paro prevenidas.

- Reducción del 100 % en mantenimientos correctivos en los activos monitoreados.

- Aumento en la disponibilidad operativa de los equipos principales (de 67% a 78 %).

- Mayor precisión en el diagnóstico y planeación preventiva.

Insights clave e intervenciones oportunas

Caso Motor B

Resultado: 50 horas de paro evitadas

El Motor B registró un incremento anormal en vibración y temperatura que, gracias al monitoreo predictivo, fue detectado antes de alcanzar niveles críticos.

El análisis reveló un cople dañado, el cual fue sustituido de forma preventiva. La intervención se programó estratégicamente para el fin de semana, evitando tanto el paro no planificado como el tiempo muerto por disponibilidad del repuesto.

Caso Motor de ventilación forzada

Resultado: 2 horas de paro evitadas

El motor de ventilación forzada del sistema Stamco presentó un patrón anormal de vibración asociado a un desbalanceo creciente. Gracias al monitoreo predictivo, la anomalía fue identificada de forma anticipada, permitiendo evaluar el estado del componente antes de que impactara el funcionamiento del motor principal.

El análisis reveló que, debido al desbalanceo, era necesario sustituir el motor completo. La intervención se realizó de manera programada, evitando un paro inesperado y asegurando la estabilidad térmica del sistema, ya que este motor auxilia directamente la operación del motor principal.

Caso Motor – Unidad hidráulica de entrada

Resultado: 4 horas de paro evitadas

El motor de la unidad hidráulica de entrada mostró un aumento irregular en los niveles de vibración, característico de una desalineación progresiva. Gracias al monitoreo predictivo, la anomalía fue identificada antes de que se generara un daño mayor en el eje o en el acoplamiento.

El análisis confirmó la desalineación y permitió programar una alineación preventiva con el proveedor, evitando un paro correctivo que hubiera requerido mayor tiempo y afectado la operación de la línea.

Caso Bomba B – Unidad hidráulica de salida

Resultado: 6 horas de paro evitadas

La Bomba B presentó un incremento significativo en los niveles de vibración, característico de un desbalanceo crítico. El monitoreo predictivo permitió detectar esta condición de forma anticipada, antes de que derivara en un fallo mayor que comprometiera la operación del sistema hidráulico de salida.

El análisis confirmó que la bomba requería una alineación especializada, la cual se realizó de manera preventiva con apoyo del proveedor, evitando un paro correctivo prolongado y daños adicionales en el motor y acoplamientos.