Stellantis inició un proyecto pionero de eficiencia energética en la línea de carrocería de una de sus plantas. La iniciativa combinó tecnología de monitoreo de utilidades en tiempo real con análisis de datos para reducir el consumo de energía en los puntos de soldadura sin comprometer la calidad. El resultado fue un proceso más estable, sustentable y con mejoras significativas en productividad, reforzando la cultura de mejora continua del sitio.

El proyecto logró una reducción del 17% en el consumo energético por punto de soldadura y actualmente se está ampliando a 134 equipos, con un potencial de ahorro anual de 1 GWh, convirtiéndose en una referencia para otras plantas del grupo.

Desafío

Con 665 robots de soldadura, la falta de monitoreo individual dificultaba el control del consumo y la detección de desviaciones. Pequeñas variaciones en corriente, presión o refrigeración generaban desperdicio de energía y desgaste de componentes.

El reto era traer visibilidad y estabilidad a un proceso altamente sensible, garantizando eficiencia sin comprometer la calidad del producto.

Solución

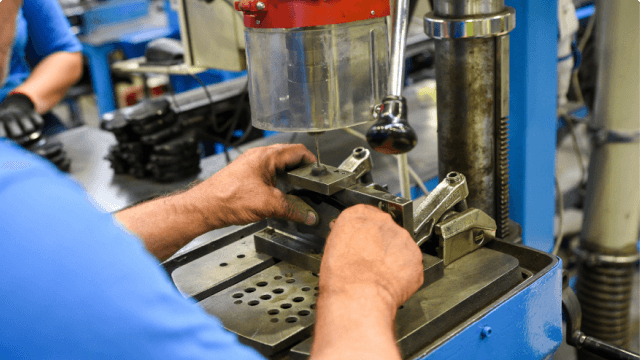

Stellantis implementó sensores de monitoreo de energía Tractian en los paneles de los robots, permitiendo el seguimiento en tiempo real del comportamiento eléctrico y térmico de cada equipo.

El equipo técnico pudo comparar el desempeño entre robots similares, identificar desviaciones y ajustar parámetros que estaban por encima de lo ideal. Usando la metodología PDCA, el proceso fue estabilizado y el consumo de energía reducido sin afectar la calidad de la soldadura.

Caso práctico

Durante el proyecto, uno de los robots sufría apagados inesperados sin causa aparente. Incluso después de cambiar componentes, el problema persistía.

Con los datos del sensor de energía, el equipo técnico monitoreó el comportamiento eléctrico del equipo y detectó una caída intermitente en una de las tres fases de alimentación.

El análisis detallado reveló la causa raíz: un falso contacto en el borne del fusible. Una vez corregido, las fallas se eliminaron y se evitaron futuras paradas no planificadas.

Resultados y beneficios para el negocio

El monitoreo en línea trajo impactos significativos para Stellantis:

- Reducción del 17% en el consumo energético por punto de soldadura

- Ahorro estimado de aproximadamente 1 GWh al año

- USD 70,000 ahorrados con la expansión del proyecto