El mantenimiento dejó de ser considerado un gasto hace mucho tiempo para convertirse en una herramienta eficaz para reducir costos y evitar paradas inesperadas de equipos. Toda máquina tiene un ciclo de vida y corresponde a las empresas encontrar el equilibrio adecuado entre rendimiento, riesgo y condición para alcanzar la disponibilidad y minimizar el downtime.

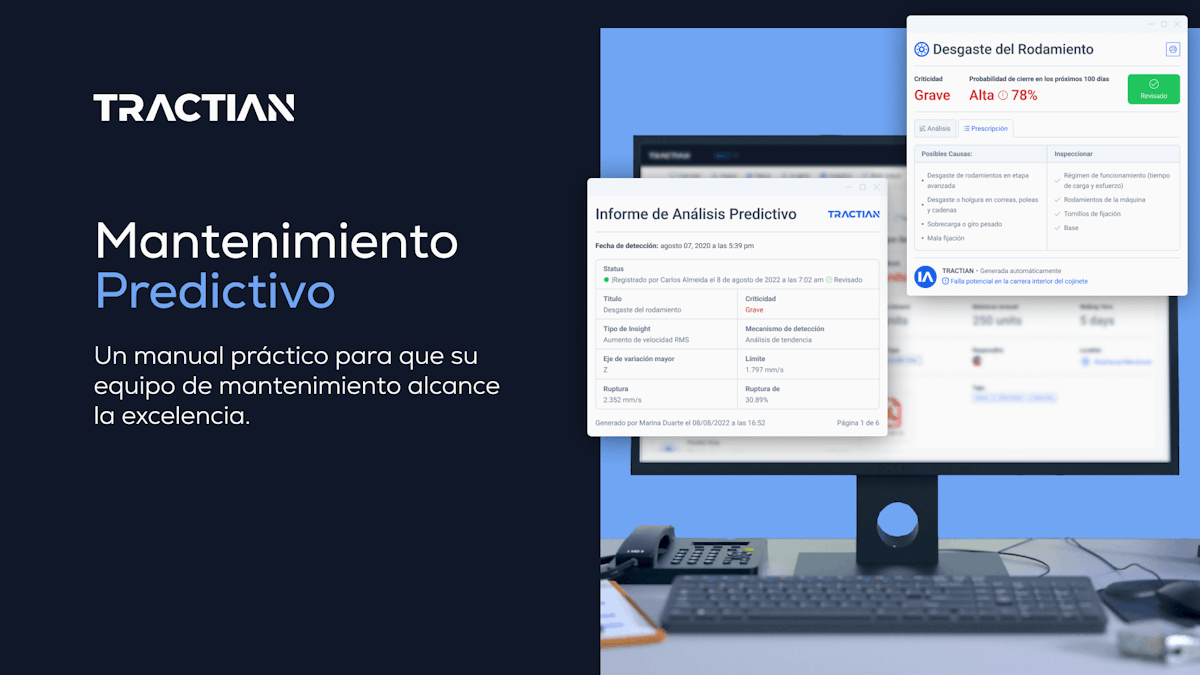

En este contexto, el mantenimiento predictivo surge como una pieza clave para prolongar la vida útil de los equipos. Al registrar el desempeño de los activos a lo largo de su ciclo de vida en un software adecuado, es posible comprender las actividades operativas, los costos relacionados y el retorno de la inversión.

Todo este proceso maximiza el valor del activo y asegura que los resultados generados estén alineados con los objetivos estratégicos de la organización.

La Curva P-F ilustra muy bien esta relación. ¿Quieres saber cómo?

Mantenimiento predictivo x Ciclo de vida

La Curva P-F (Potential Failure) representa la condición de un equipo o componente y su tendencia a fallar con el tiempo, lo que justifica la importancia de aplicar técnicas de mantenimiento en todas las fases del ciclo de vida.

Al observar el gráfico, ¿puedes identificar en qué punto de la Curva P-F está actuando tu equipo? ¿Están utilizando técnicas proactivas para detectar fallas potenciales en su etapa inicial (Punto P) o solo intervienen con mantenimientos correctivos tras una falla funcional (Punto F)?

Comprender la Curva P-F y las acciones asociadas a ella es clave, ya que la única forma de evitar una "falla catastrófica" en un equipo es anticiparse y actuar en los puntos de fallas potenciales.

En otras palabras, esto significa que existe un modo de falla o un “síntoma”: cualquier alteración en el funcionamiento del equipo.

Dado que la falla aún se encuentra en su etapa inicial, no compromete completamente la condición del activo, pero sí afecta progresivamente su rendimiento.

Ejemplos de fallas potenciales en bombas, sopladores, compresores y turbinas:

- Aumento en los niveles de temperatura de los rodamientos

- Incremento en los niveles de vibración

- Reducción del caudal

- Pérdida de presión

- Aumento en los niveles de ruido

Si no se lleva a cabo ninguna intervención o mantenimiento durante el período en que el equipo presenta estos síntomas, hay una alta probabilidad de que una pequeña falla altere por completo el flujo de operación y se convierta en una falla catastrófica.

Ejemplos de fallas funcionales en bombas, sopladores, compresores y turbinas:

- Eje bloqueado o sin transmisión de torque (rodamiento roto)

- Pérdida total de presión y caudal

- Ruptura del sello mecánico

- El rotor no presuriza el fluido

Para mejorar la Curva P-F, se utilizan técnicas de mantenimiento predictivo y sensorial.

Estas técnicas permiten evaluar la salud de los equipos cuando alcanzan el Punto P, identificando los síntomas en tiempo real para evitar que el activo pierda su rendimiento hasta llegar a una falla total.

Esto no solo aumenta la eficacia en la planificación de costos de reparación, sino que también optimiza la longevidad del equipo en cada etapa de su vida útil.

Cuanto antes, mejor

Todos hemos escuchado la frase: “Cuanto antes se haga un diagnóstico, mejores son las posibilidades de tratamiento”. Lo mismo ocurre con los activos industriales.

Si logramos detectar y corregir los problemas antes de que se agraven, las probabilidades de que un activo alcance su máximo rendimiento aumentan exponencialmente. La prevención siempre ha sido la mejor estrategia.

Lógicamente, cuanto más tiempo se tarde en identificar y solucionar una falla, mayor será el costo de reparación. La Curva de Costos es inversamente proporcional a la Curva P-F.

El gasto en un plan de mantenimiento predictivo es significativamente menor que el costo de reparación de un equipo después de una falla inesperada. Descubre cómo realizar un presupuesto de mantenimiento para implementar mantenimiento predictivo.

Implementar un plan de mantenimiento preventivo junto con un software de monitoreo predictivo permite mantener los costos bajo control. Se sabe de antemano cuánto se va a gastar, cuánto tiempo tomará cada actividad y, en caso de detectar una falla, esta estará en su etapa inicial, lo que simplifica la reparación y reduce su costo.

Por otro lado, el mantenimiento correctivo presenta un escenario opuesto. El daño financiero comienza con la pérdida de ingresos, es decir, la cantidad de dinero que la empresa deja de ganar debido a la interrupción del proceso productivo.

Si comparamos este impacto con los costos del ciclo de vida del activo (Life Cycle Costing – LCC), que es la suma de todos los gastos desde la adquisición hasta el desecho del equipo, el mantenimiento predictivo desempeña un papel fundamental para minimizar el valor del LCC.

Por lo tanto, cuando hablamos de monitoreo de activos industriales, la frase que mejor se aplica es:

“Cuanto antes se haga el diagnóstico, menores serán los costos”.

Descubre cómo la tecnología puede ayudarte a prolongar la vida útil de tus activos. Agenda una demostración con uno de nuestros especialistas y da el primer paso hacia una gestión más eficiente.