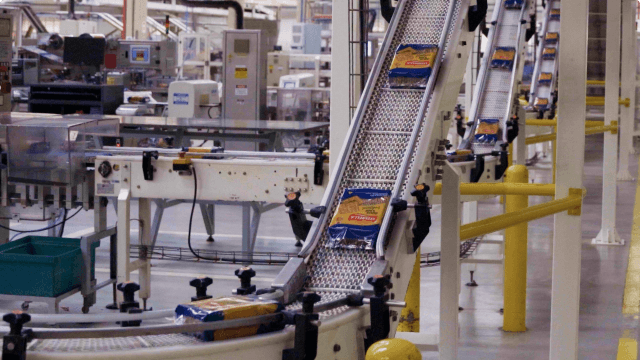

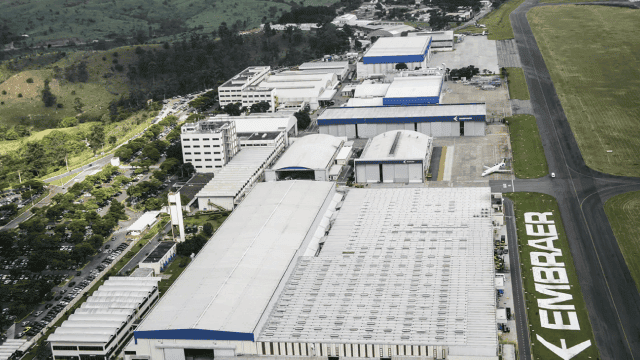

Em sua planta de São José dos Campos (SP), a operação exige confiabilidade máxima. Cada parada impacta diretamente metas de produção, compliance e a cadeia de fornecimento de grandes marcas de alimentos.

Ao integrar o monitoramento online da Tractian, a ICL substituiu inspeções manuais e preventivas ineficazes por uma abordagem preditiva e contextualizada.

O resultado: uma das duas paradas anuais da planta foi eliminada, e a produção cresceu em 400 toneladas.

Desafios

Paradas desnecessárias e confiança limitada nos planos preventivos

Mesmo com um histórico de boas práticas, a planta ainda enfrentava paradas inesperadas em ativos críticos. O modelo baseado em tempo levava a desmontagens de ativos saudáveis e, em outros casos, a falhas internas que só eram descobertas tarde demais. A ausência de alinhamento entre o plano de manutenção e o comportamento real dos ativos comprometia a eficiência das equipes e a previsibilidade da operação.

Cada intervenção, um novo risco sanitário

Toda vez que um equipamento era aberto, um novo processo de limpeza, sanitização e revalidação era acionado. Em uma indústria químico-alimentícia, isso impacta diretamente os custos operacionais e aumenta o risco de contaminação cruzada ou não conformidade. Reduzir intervenções se tornou essencial não apenas para proteger a eficiência, mas para manter a integridade do processo produtivo.

Preventivas que criavam mais risco do que evitavam

Intervenções com base exclusiva em tempo acabavam sendo realizadas mesmo durante ciclos estáveis de operação. Essa ação contrariava o entendimento técnico da curva da banheira: ao desmontar ativos durante sua fase de vida útil normal, a planta reabria o ciclo de risco, o que induzia falhas por erro humano, contaminação ou desalinhamento mecânico. O excesso de preventivas acabava aumentando o risco: mais desmontagens, mais retrabalho, mais chance de erro humano.

Falta de visibilidade e risco de falha catastrófica

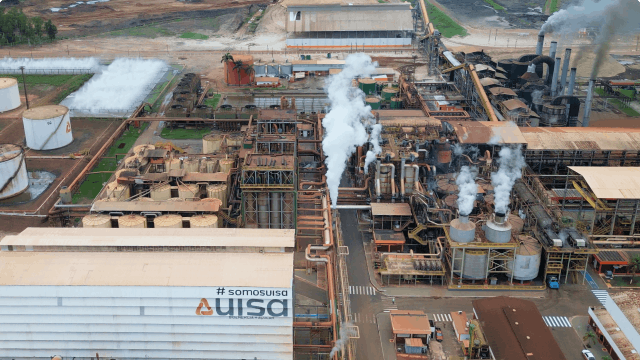

A ausência de visibilidade em tempo real sobre o estado dos ativos representava um risco permanente. Antes do uso de sensores, a planta enfrentou uma parada de 30 dias por falha de lubrificação em um moinho, ativo central da produção. A falha foi identificada tarde demais, e a recuperação comprometeu todo o fluxo industrial.

Solução

Rollout estratégico com foco em ativos críticos

A implantação da tecnologia de monitoramento preditivo da Tractian foi conduzida com foco técnico. A manutenção e a operação definiram, em conjunto, quais ativos seriam priorizados com base em impacto direto na segurança, produtividade e conformidade. O rollout inicial contemplou equipamentos como calcinador, moinhos, torres de secagem e exaustores.

Aumento da visibilidade e prevenção de falhas críticas

Com a visibilidade proporcionada pelos sensores, a equipe passou a monitorar de forma contínua o comportamento de ativos críticos. No moinho, alertas recorrentes de falha de lubrificação chamaram atenção do time técnico, que revisou o histórico e detectou inconsistências no plano de lubrificação. A investigação revelou inconsistências no plano de lubrificação, que foi então ajustado com base nos padrões reais de operação do ativo. O resultado foi a eliminação das reincidências e o restabelecimento da confiabilidade do equipamento.

Alertas preditivos transformados em plano de ação

Cada insight relevante gera uma ordem de serviço priorizada, incorporada ao fluxo de planejamento. A manutenção passou a trabalhar com previsibilidade e coordenação com a produção. A comunicação entre áreas evoluiu de urgência para parceria.

Análise contextual com suporte da IA

A inteligência artificial foi ajustada com base no comportamento real da planta. O time passou a sinalizar quais alertas eram esperados, considerando variações normais de vibração entre diferentes produtos. A plataforma aprendeu com o processo e passou a operar com mais precisão e menos ruído.

Eliminação da parada anual

Após meses de monitoramento contínuo e histórico consolidado, a equipe decidiu eliminar uma das duas paradas anuais da planta, um procedimento tradicionalmente considerado “intocável”.

A decisão foi sustentada por dados, e resultou em um ganho de até 10 dias de produção e 400 toneladas adicionais ao ano, sem comprometer a segurança ou confiabilidade da operação.

Resultados

- Aumento de eficiência operacional em 41%: Indicadores de OEE nas áreas com sensores saltaram de 50% para até 91%.

- +400 toneladas de produção anual: Com a eliminação da parada, a ICL aumentou a produtividade em uma das áreas mais relevantes da planta.

- Fim das ligações de madrugada: Urgências noturnas deixaram de existir. A manutenção passou a operar com previsibilidade e planejamento, sem chamadas fora de hora.

- Conformidade com altos padrões de segurança alimentícios: A rastreabilidade das manutenções fortaleceu a gestão de segurança alimentar.

Próximos passos

Com resultados expressivos já consolidados, a ICL avança para a terceira fase de expansão dos sensores Tractian, ampliando o monitoramento para novas áreas estratégicas da planta.

O próximo passo é conectar os dados dos sensores ao CMMS, integrando ativos, ordens de serviço e análises em tempo real. A manutenção passa a operar com rastreabilidade e planejamento centralizado. O objetivo é preparar a planta para conquistar a certificação ISO 55001, voltada à gestão de ativos.

Para isso, a empresa aposta na consolidação de históricos de falha, rastreabilidade digital e na mobilidade técnica como pilares de um novo padrão de confiabilidade industrial.