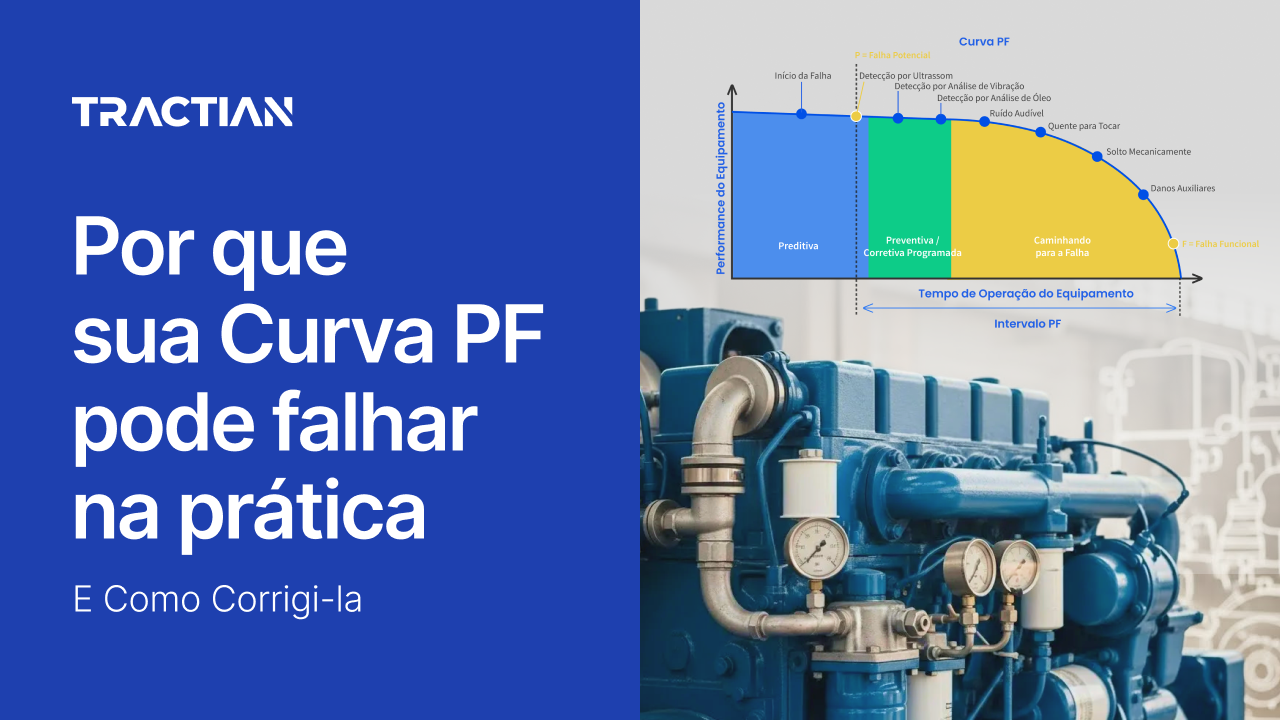

A curva PF faz parte do vocabulário de qualquer gestor de manutenção. Ela descreve com clareza o intervalo entre o surgimento de uma falha potencial e a falha funcional e informa quanto tempo se tem para agir antes que o ativo pare. Em teoria, basta identificar o ponto P com antecedência e planejar a intervenção no momento certo.

Mas na prática do chão de fábrica, essa promessa nem sempre se cumpre.

Na rotina operacional, ativos falham antes do esperado, sintomas aparecem e desaparecem, e o intervalo entre o primeiro sinal e a falha funcional nem sempre respeita o desenho clássico da curva. Isso gera uma sensação recorrente de que a Curva PF “não funcionou”.

A verdade é que o problema raramente está no conceito da Curva PF em si, mas na forma como ela é observada.

Este artigo parte dessa frustração comum para discutir por que a Curva PF pode estar falhando na sua operação, o que realmente acontece entre o P e o F, os limites das abordagens tradicionais de monitoramento e como essa métrica pode ser útil de verdade na manutenção industrial.

Leia também:

- As falhas que não aparecem em RMS e como identificá-las

- Como escalar a manutenção preditiva sem caos operacional

- Por que o backlog nunca diminui? Como melhorar a gestão de OS

Por que a curva PF pode ter falhado no seu chão de fábrica

Quando a Curva PF falha na prática, o primeiro impulso pode ser questionar o modelo. Mas, na maioria das operações industriais, o problema não está na lógica da curva, e sim nas premissas adotadas para enxergar o ponto P.

A Curva PF pressupõe que a falha potencial é detectável de forma consistente e repetível.

Mas o que muda de uma planta para outra é a capacidade real de capturar esse início de degradação. No chão de fábrica, a maioria dos ativos não opera em condições estáveis. Cargas variam ao longo do turno, partidas e paradas alteram o comportamento dinâmico, intervenções anteriores modificam o padrão original da máquina.

Ainda assim, muitos modelos de monitoramento tratam o ativo como se ele tivesse um comportamento médio, previsível e linear. Quando isso acontece, o ponto P deixa de ser um evento observável e passa a ser uma estimativa tardia.

Outro fator crítico é o intervalo entre observações. Se os dados que alimentam a curva PF são coletados de forma esparsa, o que se observa não é o início da falha, mas apenas um recorte já avançado da degradação. Nesse cenário, o ponto P já ficou para trás quando o problema finalmente aparece nos relatórios.

A equipe até identifica a falha, mas tarde demais para planejar com tranquilidade. A intervenção passa a ser uma corretiva disfarçada de preditiva, e a sensação de que a curva não funcionou se repete, mesmo quando o ativo deu sinais claros em momentos que simplesmente não estavam sendo observados.

Obstáculos para identificar o ponto P

Na prática, o ponto P raramente aparece como um marco claro e inequívoco. Ele costuma surgir de forma gradual, diluído em variações de comportamento, ruídos sutis e sinais que parecem inofensivos quando analisados isoladamente. O desafio não está em reconhecer a Curva PF, mas em conseguir enxergar esse início de degradação no meio da operação real.

Por isso, as dificuldades para identificar o ponto P não estão ligadas a um único fator, mas a limitações estruturais do modelo tradicional de monitoramento.

Veja os principais obstáculos que encurtam artificialmente a Curva PF no chão de fábrica:

Rotas mensais ou semanais não capturam o início da degradação

Muitas estratégias de manutenção preditiva ainda se apoiam em rotas periódicas de inspeção. O desafio é que a Curva PF não evolui no ritmo dessas coletas.

A degradação acontece de forma contínua, mesmo nos intervalos em que nenhum dado está sendo registrado. Quando a coleta é esparsa, o ponto P tende a ocorrer fora da janela de inspeção e simplesmente não aparece no histórico. A inspeção seguinte já captura um estágio mais avançado da falha, encurtando o tempo disponível para planejar a intervenção.

Esse modelo também pressupõe uma degradação lenta e previsível, o que nem sempre acontece. Há modos de falha que evoluem rapidamente ou de forma não linear, fazendo com que uma rota mensal registre apenas dois estados do ativo: aparentemente normal e claramente comprometido.

Quando isso acontece, a falha é detectada, mas tarde demais para uma atuação realmente preditiva, criando a falsa impressão de que o modelo não funciona.

Falhas intermitentes aparecem fora da janela de inspeção

Nem toda falha se manifesta de forma contínua. Em muitos ativos, os primeiros sinais surgem como eventos intermitentes: picos de vibração, aquecimentos pontuais ou alterações momentâneas no sinal que desaparecem pouco depois. Esses eventos não indicam uma falha instalada, mas sim o início de um processo de degradação.

O problema é que, em modelos baseados em inspeções periódicas, esses sinais só são capturados se coincidirem exatamente com o momento da coleta. Se o evento ocorre horas ou dias antes da rota, ele simplesmente não existe do ponto de vista do histórico. Quando o técnico chega, o ativo pode estar operando dentro dos parâmetros considerados normais.

Com o tempo, esses eventos se repetem, ganham intensidade e passam a ocorrer com maior frequência, mas como não há um registro contínuo, o padrão se perde. O ponto P deixa de ser identificado no seu estágio mais precoce e só se torna visível quando os sintomas passam a ser permanentes.

O que poderia ter sido um diagnóstico antecipado se transforma em uma descoberta tardia, quando a falha já evoluiu e as opções de intervenção são mais limitadas. Em muitas indústrias, uma solução para esse desafio é o uso do monitoramento de condição.

Valores globais só reagem quando a falha já avançou

Indicadores globais como RMS de vibração ou temperatura média são amplamente utilizados por serem simples de coletar e fáceis de interpretar. Mas esses valores representam um resumo do comportamento do ativo, não a sua dinâmica interna. Eles respondem bem a falhas já estabelecidas, mas têm baixa sensibilidade para o início da degradação.

Nos estágios iniciais, a maioria das falhas se manifesta em componentes específicos e em faixas de frequência bem definidas. Pequenas alterações espectrais ou mudanças sutis na forma de onda raramente são suficientes para deslocar um valor global de forma significativa. Enquanto isso, o RMS permanece estável e a temperatura média segue dentro do esperado.

Quando esses indicadores finalmente se alteram, a falha já percorreu boa parte do caminho entre o P e o F. O ponto P existiu, mas não foi detectado porque o parâmetro observado não era sensível o bastante para capturá-lo.

Na prática, isso transforma métricas globais em indicadores tardios, mais úteis para confirmação do problema do que para antecipação. A janela de intervenção se estreita, e a manutenção passa a atuar quando o risco já está elevado, reforçando a percepção de que o ponto P surge tarde demais.

Ativos mudam de comportamento ao longo do dia

Poucos ativos industriais operam de forma constante ao longo do tempo. Variações de carga, velocidade, regime térmico, partidas, paradas e trocas de produto fazem com que o mesmo equipamento apresente comportamentos diferentes ao longo do dia. Ainda assim, muitas análises tratam esses dados como se viessem de um único estado operacional.

Quando sinais de falha surgem apenas em condições específicas, como alta carga, baixa rotação ou durante transientes de partida, eles podem ficar mascarados na análise dos dados agregados. Um desvio real acaba diluído em médias que misturam regimes diferentes, fazendo com que o ponto P passe despercebido.

Isso desloca artificialmente o ponto P para frente na Curva PF, porque o início da degradação só se torna visível quando a falha passa a impactar o ativo em qualquer condição de operação, quando a margem de manobra já é bem menor.

Dependência da interpretação humana

Mesmo quando os dados são coletados, a identificação do ponto P costuma depender fortemente da análise humana. Alguém precisa olhar os gráficos, interpretar o desvio, comparar com históricos e decidir se aquele comportamento representa ou não o início de uma falha. Esse processo exige experiência, tempo e contexto, e nem sempre esses três fatores estão disponíveis ao mesmo tempo.

Em operações com grande volume de ativos, essa dependência cria um gargalo. Analistas priorizam máquinas mais críticas, enquanto outras permanecem sem avaliação detalhada. Pequenos desvios acabam sendo ignorados ou adiados, não por falta de relevância técnica, mas por limitação de capacidade analítica.

O conhecimento técnico continua sendo essencial, mas quando ele é o único filtro entre o dado e a decisão, a antecipação deixa de ser sistemática e passa a depender sempre da disponibilidade do especialista no momento certo.

A curva PF real do seu ativo não é fixa

Um dos pressupostos mais comuns ao aplicar a Curva PF é tratá-la como um intervalo estável. A equipe define um tempo médio entre o ponto P e o ponto F e, a partir disso, constrói uma estratégia de inspeção, análise e intervenção.

O problema é que a curva PF não é uma constante do ativo, e sim o resultado das condições em que ele opera.

Esse indicador muda conforme a carga, ambiente, regime de operação, histórico de intervenções e até pequenas variações no processo produtivo. Um mesmo equipamento pode apresentar uma janela PF longa em um determinado contexto e extremamente curta em outro. Quando a manutenção trabalha com uma curva “média”, ignora justamente essa variabilidade.

Além disso, é preciso levar em consideração que intervenções anteriores alteram o comportamento futuro do ativo. Trocas de componentes, ajustes de alinhamento ou mudanças no processo criam novas referências de normalidade. Se a Curva PF não é recalibrada a partir do comportamento real da máquina, o ponto P deixa de representar o início da degradação atual e passa a ser uma projeção baseada em uma realidade que não existe mais.

Tratar a Curva PF como fixa simplifica o modelo, mas empobrece a análise. Em vez de uma janela dinâmica, adaptada ao ativo e ao seu contexto operacional, a manutenção passa a operar com expectativas genéricas.

O que acontece entre o P e o F quando você não está olhando

Entre o ponto P e a falha funcional existe um período rico em informação, mas quando não há observação contínua, esse intervalo vira uma caixa-preta.

O que chega até a equipe de manutenção são apenas os sintomas finais, já consolidados, enquanto todo o processo intermediário passa despercebido. É nesse espaço que surgem os sinais que realmente antecipam a falha, mas que raramente aparecem em indicadores tradicionais.

Entenda o que ocorre nesse trecho da Curva PF e por que é tão difícil identificar os sinais sem monitoramento contínuo:

Weak signals

Os primeiros indícios de falha costumam aparecer como sinais fracos, variações mínimas que não ultrapassam limites de alarme nem chamam atenção em análises rápidas. Isoladamente, parecem ruído, mas em conjunto e ao longo do tempo, formam um padrão claro de degradação inicial.

Sem observação contínua, esses sinais se perdem antes de ganhar relevância operacional.

Microvariações espectrais

Nos estágios iniciais, a falha afeta componentes específicos e frequências bem localizadas. Pequenos picos surgem no espectro, mudam de posição ou intensidade e desaparecem em seguida.

Como não alteram valores globais, passam despercebidos em análises baseadas apenas em tendência ou comparação com limites fixos.

Oscilações térmicas discretas

Aumento de atrito, lubrificação irregular ou desalinhamentos iniciais podem gerar elevações térmicas pontuais e de curta duração.

Essas oscilações raramente elevam a temperatura média do ativo, mas indicam mudanças reais no comportamento mecânico. Sem histórico contínuo, são interpretadas como variações normais do processo.

Transientes de curta duração

Impactos, batidas ou instabilidades que surgem em partidas, paradas ou mudanças de carga costumam ser os primeiros sinais de falha mecânica.

Por ocorrerem em janelas muito curtas, esses transientes dificilmente coincidem com momentos de inspeção e acabam fora do histórico analisado.

Assinaturas que só aparecem em cargas específicas

Alguns modos de falha só se manifestam sob determinadas condições, como carga elevada, baixa rotação ou operação próxima ao limite do equipamento. ]

Quando os dados não são segmentados por modo operacional, essas assinaturas ficam diluídas e o início da degradação não é reconhecido.

Mudanças na forma de onda que antecedem qualquer mudança global

Antes que RMS, temperatura ou outros indicadores globais se alterem, a própria forma de onda já apresenta distorções sutis.

Alterações no padrão de impacto, assimetria ou repetitividade indicam falhas incipientes, mas exigem análise contínua e contextualizada para serem percebidas.

Como a Tractian devolve precisão para sua Curva PF

A Curva PF só funciona quando o ativo é observado de forma contínua. Sem dados ao longo de toda a operação, o que se tem são recortes pontuais que não representam o comportamento real da máquina.

A análise contínua é o que permite capturar sinais fracos, eventos intermitentes e mudanças sutis que surgem entre o P e o F, muitas vezes restritas a determinados modos de operação. O ponto P se torna um evento técnico observável, e não em uma estimativa baseada em médias ou inspeções espaçadas.

A solução de monitoramento de condição da Tractian foi desenvolvido exatamente para resolver essa lacuna. O sensor coleta dados em alta frequência e analisa o comportamento do ativo ao longo do tempo, considerando variações de carga, regime e contexto operacional, possibilitando um diagnóstico realmente prescritivo da falha.

A inteligência artifical aplicada nos sensores identifica desvios em estágios iniciais, aprende com o histórico específico de cada máquina e ajusta os alertas conforme a realidade operacional. Com isso, a Curva PF deixa de ser genérica e passa a refletir a degradação real de cada ativo, ampliando a janela de intervenção e reduzindo diagnósticos tardios.

Na prática, isso significa decisões mais antecipadas, menos intervenções emergenciais e maior previsibilidade na manutenção.

Quer enxergar o ponto P no momento certo e usar a Curva PF a favor (e não contra) a sua operação?