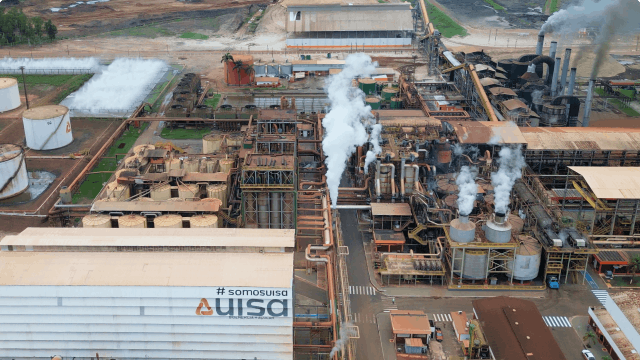

A CSN Cimentos, uma das maiores indústrias tradicionais do Brasil, implementou um projeto estratégico de manutenção preditiva em 13 plantas industriais distribuídas pelo Brasil, consolidando a gestão corporativa sob uma única estrutura: a Central de Monitoramento de Ativos (CMA), sediada em Barroso (MG). A iniciativa faz parte da transformação digital do grupo, em parceria com a CSN Inova, e visa padronizar processos, antecipar falhas e aumentar a confiabilidade dos equipamentos.

Desafio

A companhia buscava fortalecer a manutenção corporativa, reduzindo custos com corretivas e elevando a disponibilidade dos ativos de alta criticidade. O principal desafio era integrar plantas com diferentes níveis de maturidade e garantir adesão total das equipes locais à nova metodologia, superando limitações de infraestrutura e práticas descentralizadas.

Solução

A CSN projetou um modelo preditivo padronizado, com mais de 1.000 sensores de monitoramento de condição e integração dos dados à Central de Monitoramento de Ativos. A gestão centralizada permitiu o acompanhamento em tempo real, priorização por severidade e tratativas uniformes entre unidades. Equipes foram capacitadas para uso da plataforma a e fluxos corporativos foram criados, cada um com responsabilidades claras e KPIs comparáveis entre plantas. A implementação já tem previsão de ampliação para ativos de criticidade B, somando mais 1.200 sensores.

Caso de uso

Na unidade de Caaporã (PB), o sistema identificou sinais de uma folga mecânica no motoredutor da moagem. A equipe técnica planejou uma intervenção em 36 horas, evitando que a falha evoluísse para uma parada de 144 horas, com alto custo de correção. Essa ação evitou 96 horas de inatividade e evitou uma perda operacional de R$ 3,4 milhões, reforçando o impacto do monitoramento centralizado e da resposta rápida.

Resultados e impacto no negócio

O monitoramento online e a gestão corporativa trouxeram impactos relevantes para a CSN:

- 353 mil toneladas de cimento adicionais disponibilizadas para venda.

- 818 horas evitadas de parada de processo.

- Redução de R$4,54 milhões no custo de manutenção corretiva.

- Aumento de 3,4% na disponibilidade global em moagens de cimento.