La bomba centrífuga es un equipo común en industrias químicas, de papel y celulosa, siderúrgicas, mineras, sistemas de refrigeración industrial, comercial y plantaciones, ya que es responsable del transporte de líquidos de un punto a otro en la planta.

El funcionamiento ocurre por medio de impulsores, que transfieren la energía centrífuga al líquido generando una presión. Esto resulta en un flujo de bombeo a alta velocidad. Su eficiencia se mide por su punto de operación, que puede ser por parámetros como: presión, caudal y potencia consumida.

Puede clasificarse por la forma en que la energía es cedida al fluido. Esto está relacionado entre la aplicación y la característica de la bomba, que consecuentemente está relacionada a la forma de ceder energía al fluido. Existen tres:

- Radial;

- Flujo mixto;

- Flujo axial.

Además, por tratarse de un elemento fundamental para la producción de diversas industrias, es de extrema importancia aumentar la disponibilidad y acompañar el funcionamiento de este tipo de equipo, ya que las bombas poseen piezas móviles que pueden provocar desgastes prematuros, paro del equipo y aumento de los costos de mantenimiento.

Siendo así, el análisis de frecuencia y vibración de los componentes puede aportar información valiosa sobre la salud de las máquinas y equipos.

Estructura de la Bomba Centrífuga

En las industrias, los sistemas de bombeo son ampliamente utilizados, responsables por señales eléctricas y por el consumo de energía.

La bomba centrífuga tiene dos componentes principales más importantes: el rotor y la carcasa, que pueden ser del tipo voluta o difusor. Pero existen algunos componentes que todas las bombas poseen en común, los cuales se subdividen en la extremidad húmeda y en la extremidad mecánica.

La extremidad húmeda incluye las piezas que determinan el desempeño hidráulico de la bomba, como el impulsor y la carcasa.

La extremidad mecánica incluye las piezas que soportan el impulsor dentro de la carcasa, como el eje, la estanqueidad, los rodamientos y el manguito del eje.

1. ROTOR

También puede ser llamado impulsor, está formado por paletas y láminas, por donde el líquido fluye suavemente. Está conectado al motor por medio del eje y se ubica dentro de la voluta y próximo a los tubos de succión y descarga.

Al girar rápidamente, el rotor convierte la energía del motor en cinética; esto hace que se cree una zona de alta presión en la periferia y una zona de baja presión en el centro. Esto hace que el líquido sea succionado, generando un movimiento en dirección radial. El fluido recibe energía cinética, siendo impulsado hacia la periferia de la bomba, o sea, entrando en el difusor.

La energía cinética del líquido se transforma en aumento de presión. Pero para que esto ocurra, la carcasa tipo voluta debe poseer un canal con boquilla creciente en espiral.

En el rotor también están presentes los rodamientos en el eje de los cojinetes. Lee nuestra guía completa sobre rotores.

2. CARCASA

En la carcasa de la bomba centrífuga es donde la energía de velocidad se transforma en energía de presión. Es en el interior donde es posible el bombeo del líquido.

En esta parte tenemos los cojinetes para la sustentación del eje y el sello para impedir fugas. También hay un tubo para succión y otro para la descarga del fluido.

3. EJE

Su función es transmitir el torque de arranque durante la operación, mientras apoya al impulsor y otras partes giratorias.

4. COJINETE

Tiene como función sostener el peso del conjunto giratorio, fuerzas radiales y axiales, además de la función secundaria de mantener todo el conjunto en la posición adecuada. Su principio básico es el movimiento rotatorio de un elemento sobre otro, con bajo rozamiento.

Bomba Centrífuga: puntos de análisis

Durante su funcionamiento es fundamental que algunos factores se tengan en cuenta y verificados constantemente, como: lubricación de los cojinetes, presiones de succión y descarga, temperatura de los cojinetes, nivel medido de aceite en la reserva, goteo del líquido y ruidos.

Sin embargo, en la imagen abajo se destacan los mejores puntos para análisis de vibraciones y temperatura:

- En el motor, en la carcasa, para percibir alguna holgura o problema de fijación.

- En el motor, próximo al eje, donde será posible reconocer problemas relacionados con desbalance, desalineación o juego en el eje de rotación.

- En la bomba, próximo al eje, para percibir problemas relacionados con desbalance, desalineación o juego en el eje de rotación.

- En la bomba, próximo al sello, donde es posible ver si ocurre sobrecalentamiento del sello, así como detectar fugas. También es posible detectar problemas de perturbaciones hidráulicas.

Principales problemas de la bomba centrífuga

Uno de los factores que influencian el buen desempeño de una bomba es su correcta instalación. Una bomba centrífuga correctamente instalada permanece alineada por más tiempo, quedando menos sujeta a fugas, vibraciones y menor mantenimiento correctivo, lo que impacta directamente aumentando y extendiendo su vida útil.

Los problemas más comunes de estos modelos de bomba detectados por vibración son: desbalance, desalineación, desgaste relacionado a pérdida de eficiencia y calidad, problema en rodamientos, fugas, juego en la rotación, holgura en la fijación de la bomba en la estructura y cavitación.

La cavitación es la formación de burbujas de vapor dentro de un fluido en circulación. Están acompañadas por ruidos causados por las cavidades en colapso, exceso de vibración y reducción en la eficiencia de la bomba.

En el momento del acontecimiento, se forman fluidos de cualquier viscosidad. Cuando esas pequeñas burbujas colapsan, se genera un choque de alta energía en el fluido en forma de onda.

Como impacto, habrá una reducción significativa de la eficiencia del sistema, ya que todo el patrón de flujo se ve alterado.

Los principales factores que influencian la aparición de este problema son: temperatura del líquido, concentración de gases disueltos e impurezas sólidas en suspensión.

Un mantenimiento bien hecho puede prolongar la vida útil de la bomba con menores costos de operación y menor posibilidad de rotura, lo que disminuye el riesgo de interrumpir un determinado proceso industrial. Con mantenimiento preventivo es posible realizar planes y establecer períodos para lubricación, limpieza y otros.

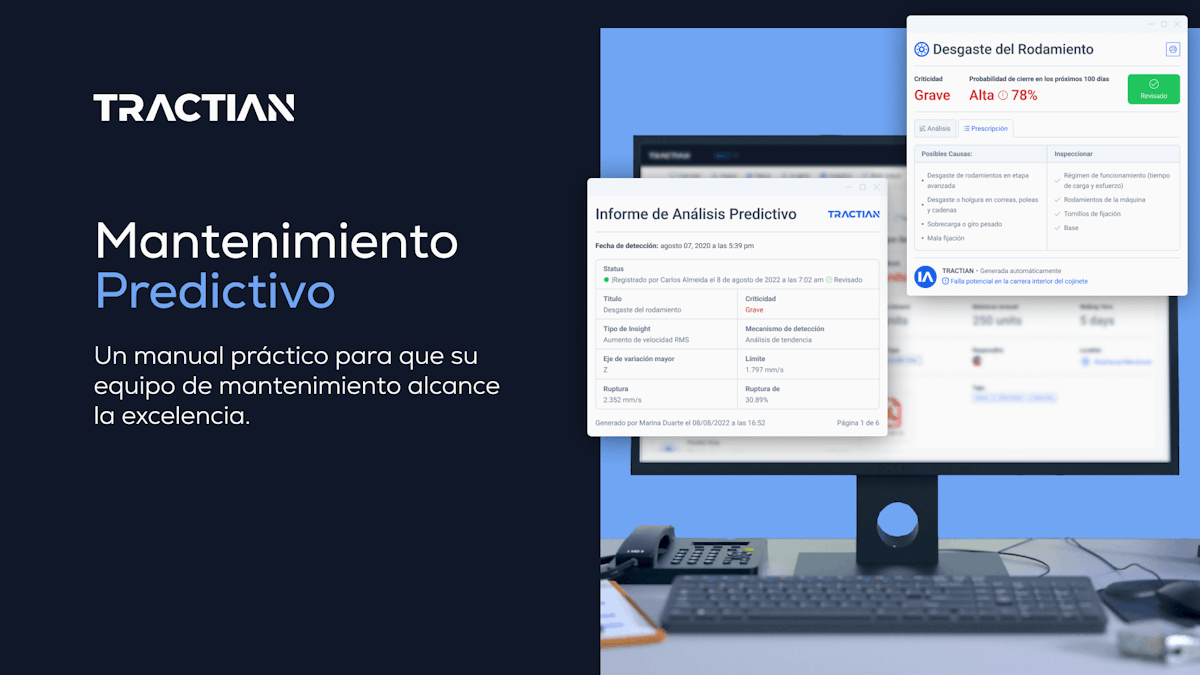

Sin embargo, con los avances tecnológicos en el área de mantenimiento, enfocados en la predictiva, es posible identificar estos problemas, principalmente con el mantenimiento predictivo sumado a sensores IoT y también una plataforma de inteligencia artificial.

Por medio de sensores IoT es posible analizar vibración, temperatura y horas trabajadas, así es posible identificar y anticipar fallas en los componentes ante la menor señal. Con eso, permitiendo que las empresas realicen el mantenimiento solo en el momento en que sea necesario.

¿Cómo funciona el sensor de Tractian?

Los sensores de monitoreo de condición que hacen esta recolección no necesitan pasar por la red industrial; el proceso se realiza por red móvil con independencia en su implementación. Es importante seleccionar los activos más importantes para ser monitoreados.

Estos datos, posteriormente, son enviados a una plataforma que los interpreta y analiza, así se realiza una evaluación profunda del estado de salud. El objetivo es la ampliación de la confiabilidad operativa.