Máquinas precisam parar. Seja para ajustes, inspeções ou melhorias, lidar com um equipamento em manutenção é comum em qualquer chão de fábrica. O problema mora nas paradas não planejadas.

Indústrias perdem até 11% de sua receita anual por conta de falhas inesperadas - um custo que, globalmente, ultrapassa US$ 1,4 trilhão por ano.

Cada minuto de inatividade pesa no caixa, compromete entregas e sobrecarrega equipes que precisam correr contra o tempo para resolver problemas que poderiam ter sido evitados.

A diferença entre operações eficientes e aquelas que vivem no modo emergencial está na abordagem.

Em vez de agir só quando um problema já compromete o desempenho, indústrias que adotam estratégias baseadas em dados conseguem prever falhas e otimizar intervenções.

As máquinas param, é claro, mas com um monitoramento contínuo e análise inteligente a sua manutenção deixa de ser um custo inesperado e se torna uma ferramenta estratégica para aumentar a confiabilidade dos ativos.

Neste artigo você vai conhecer algumas abordagens de manutenção menos reativas e mais focadas em dados, garantindo que essas falhas inesperadas se tornem cada vez mais raras.

Equipamento em Manutenção: As Falhas Mais Comuns em Máquinas?

Manter a confiabilidade dos ativos é um desafio constante. Falhas recorrentes podem ser identificadas e prevenidas com o monitoramento adequado.

Veja as principais causas de falhas:

- Vibração excessiva: Indica desalinhamento, desbalanceamento ou desgaste interno. Pequenas oscilações podem evoluir para falhas catastróficas se ignoradas.

- Cavitação: Ocorre em bombas quando bolhas de ar no fluido implodem, danificando superfícies internas e reduzindo a eficiência do equipamento.

- Desbalanceamento: Rotação irregular compromete rolamentos, aumenta o consumo de energia e reduz a vida útil dos componentes.

- Superaquecimento: Causado por atrito excessivo, falha na lubrificação ou sobrecarga elétrica. Pode levar à queima de motores e painéis elétricos.

- Fadiga de material: O uso contínuo gera microfissuras, que evoluem para trincas e rupturas estruturais.

- Corrosão: Ambientes agressivos aceleram a degradação de metais, comprometendo componentes críticos como tubulações e tanques.

- Desgaste abrasivo: Partículas sólidas em contato com superfícies móveis aceleram a erosão de engrenagens, rolamentos e correias.

- Falha elétrica: Surtos de tensão, curtos-circuitos e isolamento degradado aumentam o risco de paradas inesperadas e incêndios.

- Lubrificação inadequada: Atrito excessivo e aumento de temperatura resultam em desgaste prematuro de mancais e redutores.

- Problemas hidráulicos e pneumáticos: Vazamentos e entupimentos comprometem válvulas, bombas e atuadores, reduzindo a eficiência operacional.

- Desalinhamento de eixos: Causa esforço excessivo em motores e acoplamentos, aumentando vibração e consumo energético.

Como Identificar Falhas em Ativos Industriais?

Manter a operação fluindo sem interrupções exige uma estratégia clara para identificar falhas antes que se tornem problemas críticos. No entanto, a forma como essa identificação acontece varia conforme o tipo de abordagem adotada pela indústria.

Relembre os principais tipos de manutenção:

Manutenção Corretiva

Na Manutenção Corretiva a falha já aconteceu - a identificação do problema ocorre depois do dano, quando o equipamento já parou ou apresentou um defeito evidente.

O diagnóstico geralmente acontece por inspeção visual ou por sinais claros, como ruídos anormais, superaquecimento ou perda de desempenho.

É uma abordagem inevitável em algumas situações, mas a dependência excessiva dele gera custos elevados e paradas inesperadas.

Manutenção Preventiva

A Manutenção Preventiva baseia-se em inspeções programadas e troca de componentes em intervalos fixos, independentemente da real condição do ativo.

O técnico avalia o equipamento manualmente, analisando desgastes visíveis, lubrificação e funcionamento geral.

Esse modelo ajuda a evitar falhas repentinas, mas nem sempre reflete o estado real da máquina, podendo levar a intervenções desnecessárias ou atrasadas.

Manutenção Preditiva

Na Manutenção Preditiva a falha é identificada antes mesmo de impactar a produção.

Sensores de vibração, temperatura e consumo energético captam padrões anormais em tempo real. Algoritmos analisam essas variações e emitem alertas com antecedência, permitindo que a equipe de manutenção aja antes que o problema se agrave.

A preditiva permite monitorar continuamente variáveis como vibração, temperatura e consumo energético, detectando padrões anormais antes que evoluam para quebras.

Empresas que ainda operam no modelo reativo ficam reféns da incerteza: cada falha inesperada desorganiza o fluxo produtivo, força compras emergenciais e sobrecarrega as equipes de manutenção.

Já quem adota uma abordagem preditiva age no momento certo, prevenindo paradas e garantindo máxima eficiência operacional.

Como Adotar a Manutenção Preditiva

A manutenção preditiva não se resume a instalar sensores e acompanhar gráficos de desempenho. Para que a estratégia funcione na prática, a empresa precisa estar preparada para uma mudança estrutural na forma como enxerga a confiabilidade dos ativos.

O sucesso da preditiva depende de três pilares fundamentais: cultura orientada a dados, gestão de confiabilidade estruturada e tecnologia capaz de transformar informações brutas em ações precisas.

1. Cultura Baseada em Dados

Para muitas indústrias, a manutenção ainda é guiada por experiência e percepção individual. Técnicos experientes conseguem identificar padrões anormais pelo som ou comportamento da máquina, mas essa abordagem não escala e está sujeita a erros humanos.

A manutenção preditiva exige uma cultura orientada a dados, onde as decisões não se baseiam em suposições, mas em informações concretas sobre o estado real dos ativos. Isso significa:

- Treinar equipes para interpretar dados e tomar decisões baseadas em evidências

- Integrar a manutenção ao planejamento estratégico da fábrica, não como um custo, mas como um fator de produtividade

- Eliminar a resistência à digitalização, garantindo que o time confie na tecnologia como um suporte, não como uma ameaça à sua expertise

2. Gestão de Confiabilidade

A tecnologia sozinha não resolve nada se os processos de manutenção ainda forem reativos e desorganizados. Antes de adotar sensores e IA, a empresa precisa de uma gestão de confiabilidade bem definida, que responda a perguntas como:

- Quais são os ativos mais críticos para a operação?

- Quais falhas recorrentes geram mais impacto financeiro e operacional?

- Quais métricas realmente importam para monitorar a performance dos equipamentos?

Sem essa estrutura, a manutenção preditiva se torna um amontoado de dados sem propósito. A análise precisa estar conectada a um plano de ação claro.

3. Tecnologia Certa

No mercado, existem muitas tecnologias que prometem manutenção preditiva, mas nem todas entregam o nível de profundidade e inteligência necessários para uma gestão eficiente.

Algumas soluções apenas geram gráficos básicos, sem interpretação detalhada. Outras dependem de análises manuais demoradas, o que compromete a agilidade da manutenção.

Para que a preditiva realmente faça a diferença, é essencial contar com monitoramento contínuo, algoritmos inteligentes e integração com a rotina de manutenção.

A solução da Tractian por exemplo vai além da simples captação de dados:

- Detecta padrões de falha antes que a máquina apresente sintomas visíveis.

- Transforma vibração, temperatura e consumo de energia em insights acionáveis.

- Automatiza diagnósticos e alerta a equipe sobre intervenções necessárias no momento certo.

Equipamentos que Ajudam na Manutenção: Ferramentas de Diagnóstico e Monitoramento

No dia a dia da manutenção, ferramentas como chaves, alicates e multímetros são indispensáveis. Cada técnico tem seu próprio conjunto e sabe exatamente quais itens utilizar para desmontar um equipamento, apertar um parafuso solto ou testar um circuito elétrico.

Mas quando falamos em otimizar processos e elevar a confiabilidade dos ativos, a manutenção industrial precisa ir além do básico.

O grande desafio das empresas não está mais na execução da manutenção em si, mas na capacidade de antecipar falhas e agir no momento certo.

As indústrias com os melhores resultados são aquelas que digitalizaram seus processos e adotaram o monitoramento online como peça-chave da manutenção.

Segundo um estudo da Siemens, empresas que implementam monitoramento preditivo e inteligência artificial conseguem reduzir em até 50% o tempo de inatividade dos ativos e cortar 40% dos custos com manutenção.

Veja algumas das ferramentas de monitoramento online que podem transformar o funcionamento do seu chão de fábrica:

Sensores de Vibração e Temperatura

Vibração e temperatura são os primeiros sinais de que algo está fora do esperado. Um aumento repentino na vibração pode indicar desalinhamento, desbalanceamento ou folga em componentes, enquanto variações na temperatura podem revelar falhas na lubrificação ou sobrecarga elétrica.

Sensores inteligentes capturam esses dados em tempo real, eliminando a necessidade de medições pontuais com coletores portáteis.

Equipamentos críticos, como motores, redutores e compressores, podem ser monitorados 24/7, permitindo a detecção precoce de anomalias com auxílio de Inteligência Artificial.

Plataformas de Análise Preditiva

Para que os dados capturados façam sentido, é essencial contar com uma plataforma que organize, interprete e transforme essas informações em insights acionáveis.

As soluções mais avançadas utilizam algoritmos preditivos e inteligência artificial para correlacionar variáveis e apontar padrões anormais. Assim, em vez de apenas gerar alertas genéricos, o sistema indica qual equipamento apresenta risco, qual o provável motivo e qual ação deve ser tomada.

Gestão de Manutenção e o Impacto no Chão de Fábrica

A gestão da manutenção é o elo entre a estratégia da empresa e a execução no chão de fábrica.

Quando bem estruturada, evita decisões isoladas, melhora o fluxo de trabalho e garante que cada ativo opere com o máximo de eficiência.

Um dos principais desafios da indústria é reduzir o tempo entre a detecção de uma falha e a execução da correção.

Muitas fábricas perdem produtividade porque a comunicação entre operação e manutenção é falha: alertas são repassados de forma descentralizada, ordens de serviço são criadas sem dados suficientes e decisões são tomadas sem um histórico confiável do ativo.

A integração de plataformas de gestão de manutenção com sensores e dados operacionais muda esse cenário. Quando um operador detecta um problema ou recebe um alerta automático de anomalia, a equipe de manutenção já recebe a informação estruturada, com um diagnóstico detalhado e recomendações de ação.

Isso elimina o tempo perdido com análises manuais e evita deslocamentos desnecessários da equipe técnica.

Além disso, um sistema bem gerenciado melhora a alocação de recursos. Com um histórico consolidado de falhas e ordens de serviço, gestores conseguem antecipar necessidades de manutenção, evitar desperdício de peças e programar intervenções nos momentos de menor impacto para a produção.

A consequência direta é a redução do backlog de manutenção, garantindo que a equipe técnica atue no que realmente importa, sem sobrecarga ou tarefas desnecessárias.

No chão de fábrica, isso se traduz em mais confiabilidade e previsibilidade operacional.

Quando a manutenção deixa de ser uma reação a falhas isoladas e passa a ser uma prática bem coordenada, a disponibilidade dos ativos aumenta, o fluxo produtivo se torna mais estável e as equipes operam com maior eficiência.

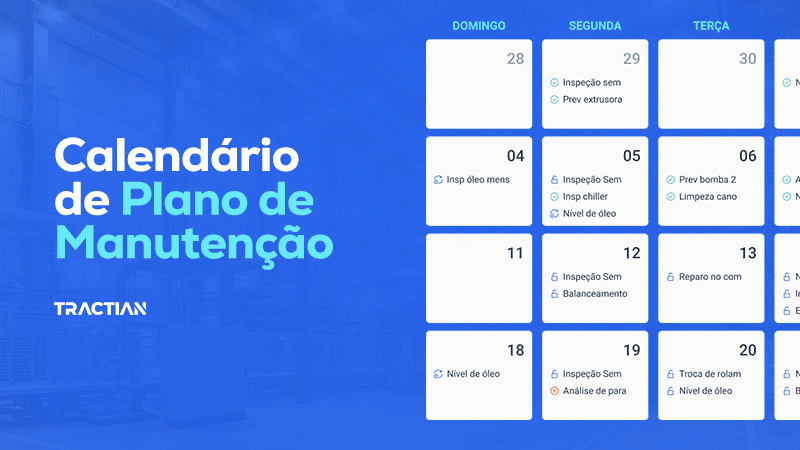

Otimizando o Plano Preventivo: Frequência, Prioridade e Criticidade

Um plano de manutenção preventiva eficiente não se resume a cumprir um calendário fixo de inspeções. O desafio real está em definir a frequência ideal de intervenções, priorizar os ativos certos e garantir que cada ação agregue valor à operação.

Manutenções excessivas desperdiçam recursos, enquanto intervalos muito longos aumentam o risco de falhas inesperadas.

Frequência: Quando Inspecionar?

O intervalo entre inspeções não deve ser baseado apenas no tempo de uso do equipamento, mas sim em dados reais de desempenho e histórico de falhas. Alguns pontos essenciais para definir a frequência correta incluem:

- Registro de ocorrências anteriores: Equipamentos com histórico de falhas recorrentes devem ter ciclos mais curtos de inspeção.

- Níveis de estresse operacional: Máquinas que operam sob altas cargas ou em ambientes agressivos demandam monitoramento mais frequente.

- Dados de sensores e monitoramento preditivo: Se variações anormais forem detectadas, a manutenção preventiva pode ser ajustada antes que o problema evolua.

A combinação desses fatores permite criar um plano dinâmico, onde a frequência das inspeções é ajustada conforme o comportamento real do ativo, reduzindo custos sem comprometer a confiabilidade.

Priorização: Quais Máquinas Exigem Mais Atenção?

Nem todos os equipamentos demandam o mesmo nível de manutenção. Focar nos ativos errados pode desviar recursos de onde realmente importa. Para definir prioridades, é essencial considerar:

- Impacto na produção: Máquinas que, se pararem, afetam diretamente a linha produtiva devem estar no topo da lista.

- Custo de falha: Equipamentos cuja quebra gera perdas financeiras significativas merecem mais atenção.

- Facilidade de substituição: Ativos que exigem peças de reposição caras ou difíceis de encontrar devem ser monitorados com mais rigor.

Essa análise permite direcionar esforços para os ativos mais críticos, reduzindo riscos sem sobrecarregar a equipe de manutenção com tarefas desnecessárias.

Criticidade: Onde Está o Maior Custo-Benefício?

Cada ação de manutenção tem um custo associado, seja em tempo, peças ou interrupções na operação. O segredo está em priorizar atividades que tragam o maior retorno para a disponibilidade dos equipamentos:

- Ações que evitam falhas em componentes caros ou de difícil reposição devem ter prioridade sobre manutenções menores sem impacto significativo.

- Intervenções programadas para períodos de menor demanda produtiva minimizam impactos na operação.

- Tarefas que aumentam a vida útil do ativo representam maior retorno sobre o investimento em manutenção.

Do Diagnóstico à Solução: Resolvendo Problemas no Dia a Dia

A detecção de uma anomalia não pode ser o fim da análise, ela deve ser o ponto de partida para uma ação rápida e eficiente.

No dia a dia da manutenção industrial, a diferença entre uma correção pontual e um problema que se transforma em uma falha grave está na capacidade de agir no momento certo, com a estratégia correta.

1. Identificação do Problema

O primeiro passo para resolver qualquer falha é entender sua real causa. A simples detecção de uma vibração anormal, por exemplo, não é suficiente para definir a intervenção correta. A análise dos dados precisa ir além da superfície:

- A vibração está aumentando progressivamente ou ocorreu um pico isolado?

- Há relação com carga excessiva, falta de lubrificação ou desalinhamento mecânico?

- O consumo energético do ativo também está acima do normal?

A integração de sensores e plataformas preditivas permite cruzar essas variáveis e indicar qual é a origem provável do problema, evitando diagnósticos imprecisos e intervenções desnecessárias.

2. Definição da Contramedida

Após o diagnóstico, a escolha da ação correta é fundamental para evitar desperdício de tempo e recursos. Cada tipo de anomalia exige uma abordagem específica:

- Vibração anormal devido a desalinhamento: Ajuste de acoplamento ou realinhamento do eixo.

- Aumento de temperatura por falha na lubrificação: Substituição ou reforço no lubrificante adequado.

- Picos de corrente elétrica em motores: Verificação de sobrecarga ou análise de contatos elétricos.

- Ruído excessivo em rolamentos: Substituição preventiva para evitar quebra e danos secundários.

Aqui, a precisão na decisão evita que um pequeno problema evolua para uma falha crítica que exija paradas prolongadas ou substituição de componentes de alto custo.

3. Ação Corretiva e Monitoramento Pós-Intervenção

Corrigir a falha é apenas parte do processo. Após qualquer intervenção, é essencial monitorar se a solução aplicada realmente resolveu o problema e se não há risco de recorrência.

- Acompanhamento dos indicadores de vibração e temperatura para garantir que voltaram ao normal.

- Registro da ação na plataforma de manutenção para gerar um histórico confiável do ativo.

- Revisão da causa raiz: A falha foi isolada ou é parte de um problema estrutural maior?

Essa abordagem fecha o ciclo entre diagnóstico e solução, garantindo que cada ação seja precisa, eficiente e documentada para otimizar futuras intervenções.

Como Transformar a Manutenção de um Centro de Custo em um Gerador de Savings

A manutenção ainda é vista por muitas indústrias como um centro de custo inevitável, um setor necessário, mas que apenas consome recursos. No entanto, essa visão ignora um fator crítico: o impacto financeiro de um equipamento parado.

Cada hora de inatividade representa lucro cessante, ou seja, o valor que a empresa deixa de faturar porque a produção foi interrompida.

O custo real de uma falha não está apenas no reparo ou na substituição de peças, mas na perda de produtividade, no atraso de entregas e no possível comprometimento de contratos com clientes.

A chave para transformar a manutenção em um setor que gera savings está na redução de custos ocultos e na eliminação de desperdícios.

Empresas que adotam estratégias preventivas e preditivas conseguem fazer justamente isso ao otimizar seus investimentos em manutenção de três formas principais:

1. Redução de paradas não programadas

Um único equipamento crítico parado pode gerar milhares (ou até milhões) de perdas por hora. A manutenção preditiva evita essas falhas catastróficas, permitindo que as intervenções ocorram de forma planejada, sem impactar a produção.

2. Otimização do uso de recursos

Estoques excessivos de peças de reposição e mão de obra mobilizada para correções emergenciais representam custos elevados, mas com um planejamento baseado em dados é possível evitar compras desnecessárias e reduzir o backlog de ordens de serviço.

3. Extensão da vida útil dos ativos

Equipamentos bem monitorados sofrem menos desgaste e duram mais tempo antes de precisarem ser substituídos.

Tudo isso graças a sensores inteligentes e algoritmos preditivos que garantem que as máquinas operem sempre dentro de parâmetros seguros, maximizando o retorno sobre o investimento em cada ativo.

Não Desperdice HH com Equipamento em Manutenção: Mantenha Seus Ativos Sempre Disponíveis

Cada hora-homem (HH) investida em manutenção deveria ser sinônimo de eficiência, mas muitas indústrias ainda desperdiçam tempo e recursos lidando com falhas evitáveis.

Hoje, a tecnologia permite que a equipe de manutenção atue de forma inteligente, priorizando os equipamentos certos e otimizando cada intervenção.

Com o monitoramento em tempo real, é possível detectar falhas antes que a produção da sua fábrica sofra e você ainda garante que cada HH está sendo investida no que realmente importa.

A Tractian oferece uma solução completa para potencializar a eficiência da manutenção da sua indústria, com sensores inteligentes que capturam dados críticos 24/7 em uma plataforma que transforma essas informações em insights acionáveis.

Ou seja, em vez de reagir a falhas e desperdiçar tempo com inspeções manuais, sua equipe passa a agir com precisão, sabendo exatamente quando e onde intervir.