A engenharia de confiabilidade trabalha com a previsão, prevenção e gerenciamento de altos níveis de incertezas. São evidenciados através da identificação dos riscos de falhas “durante o período do ciclo de vida útil de um ativo”. Embora os *métodos estocásticos definem e afetem a confiabilidade, ela não é alcançada apenas pela matemática e estatística.

*Métodos estocásticos correspondem aos processos em que, para cada valor das variáveis de entrada de um modelo, vai existir uma distribuição de probabilidades dos valores a serem assumidos pela variável dependente, a qual varia com o tempo, tornando as variáveis, em parte, aleatórias (ROGERS; SANTOS; LEMES, 2008).

Diante dessa afirmação, a Engenharia da Confiabilidade precisa sempre considerar os aspectos de uma realidade na prática. Isso porque essas faixas de incerteza que envolvem os processos, podem invalidar os métodos quantitativos de previsibilidade de taxa de falhas para um processo produtivo.

Por exemplo, podemos representar que a falha é como um símbolo ou valor em uma equação. Mas não é 100% certo prever sua verdadeira dimensão na prática, por causa dessas variáveis, em parte aleatórias. E nesse contexto é que a Engenharia da Confiabilidade sempre deve trabalhar, com as probabilidades e suas variáveis para cada tipo de processo e seus modos de falhas a partir da análise de falhas.

O termo “confiabilidade” na manutenção

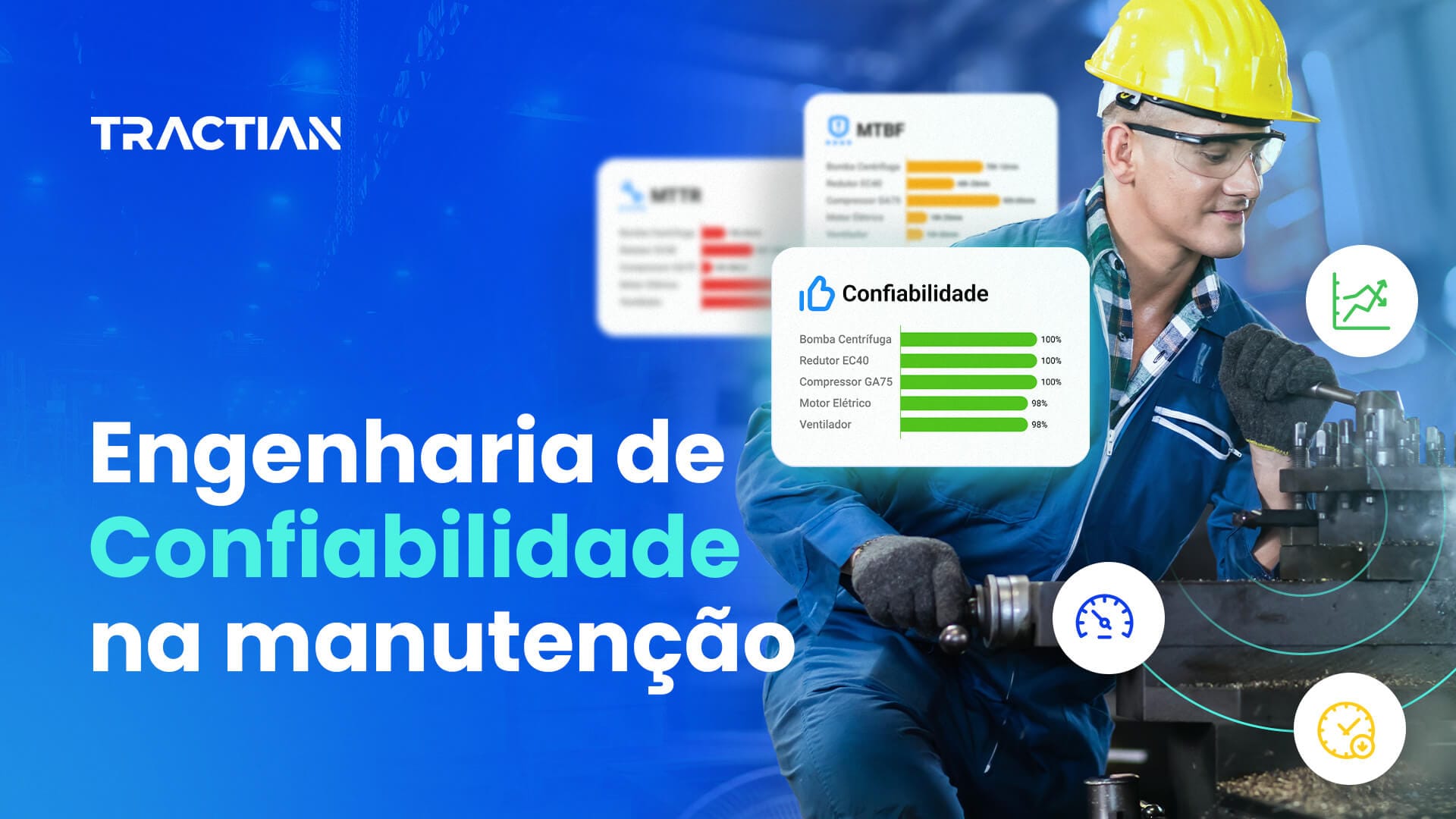

Confiabilidade num conceito amplo é a capacidade de um sistema, instalação, equipamento, máquina, dispositivo, produto ou serviço, desempenhar suas funções satisfatoriamente. Ou seja, de acordo com determinadas especificações de projeto, em um dado intervalo de tempo, sob condições preestabelecidas. E para garantir essas condições de capacidade é que existe a Engenharia da Confiabilidade.

Aprenda a calcular a confiabilidade dos seus equipamentos

Quantitativamente, ela é a probabilidade de um item ou sistema funcionar sem falhas. Normalmente nos processos industriais esse índice é expresso como “Tempo Médio entre Falhas” – MTBF, para garantir a confiabilidade.

O termo também está relacionado à disponibilidade, que é a capacidade de um componente ou sistema para funcionar em um determinado momento ou intervalo de tempo.

Objetivos da Engenharia de Confiabilidade

Essa parte específica da engenharia se concentra nos custos de falha causados pelo tempo de inatividade do sistema. Também no custo de peças sobressalentes, equipamentos de reparo, mão de obra e custo de reclamações de garantia.

Basicamente ela procura aplicar conhecimentos tanto de engenharia quanto de técnicas especializadas, para prevenir ou reduzir a probabilidade ou frequência de falhas. Além de buscar identificar e corrigir as causas.

O objetivo é determinar formas de lidar com falhas que ocorrem, se suas causas não tiverem sido corrigidas. Por isso, é fundamental aplicar métodos para estimar a provável confiabilidade de novos projetos/aquisições de ativos.

Conheça MCC – Manutenção Centrada em Confiabilidade

Portanto, as principais habilidades necessárias da Engenharia de Confiabilidade para o alcance desses objetivos são:

- Capacidade de compreender e se antecipar às possíveis causas das falhas;

- Conhecimento para aplicar as melhores estratégias (ferramentas e métodos) de como evitá-las.

Aspectos importantes da Engenharia de Confiabilidade

O método está intimamente relacionado com a Engenharia da Qualidade, segurança e de sistema. Se relacionam na medida em que usam processos comuns para a análise de confiabilidade, podendo compartilhar/exigir informações uns dos outros. E para atingir os objetivos esperados, a Engenharia da Confiabilidade precisa de:

1. Conhecimento atual de tecnologias da manutenção preditiva, analíticas e de conformidade e a capacidade de aplicar essas técnicas para agregar valor à empresa.

Baixe o ebook gratuito sobre tipos de manutenção

2. Buscar em outras metodologias como a TPM e principalmente na RCM, a aplicação de alguns conceitos, técnicas e ferramentas.

3. Desenvolver e implementar um plano proativo de manutenção industrial e confiabilidade para eliminar intervenções não planejadas. Com isso, minimizar o uso e os custos da manutenção reativa e maximizar os benefícios da preventiva, preditiva e planos de manutenção e lubrificação.

4. Ter a capacidade de liderar e apoiar tecnicamente equipes multidisciplinares.

5. Elaborar estudos entre desempenho, custo e confiabilidade onde as estimativas de confiabilidade são uma entrada fundamental para o cálculo do custo do ciclo de vida (Life Cycle Costing – LCC).

Disponibilidade do ativo, objetivo foco

Todo esse trabalho tem como objetivo final da implementação da manutenção centrada em confiabilidade, é assegurar a disponibilidade de ativos. Segundo a NBR 5462, essa disponibilidade considera aspectos combinados de confiabilidade, mantenabilidade e suporte da manutenção. Onde, além do termo confiabilidade já descrito anteriormente, temos a:

Mantenabilidade: que é a capacidade de um item ser mantido ou recolocado em condições de executar suas funções requeridas (NBR 5462);

Suporte da Manutenção: que engloba algumas necessidades como uma área de planejamento (PPCM), equipe capacitada, ferramentas adequadas, área de trabalho com recursos suficientes e uma gestão focada em resultados.

Ferramentas para simplificar a engenharia de confiabilidade

Não é uma tarefa simples aplicar esse processo, por isso algumas ferramentas apoiam se na execução:

1. Análise de Weibull

Desenvolvida em 1937 pelo engenheiro e matemático sueco Ernst Hjalmar, consiste em acompanhar todo o histórico sobre a vida útil dos ativos, não só para determinar a confiabilidade, mas também projetar as despesas para consertos e reparos.

2. Teste de Vida Acelerada

Método que consiste em identificar o tempo em que um componente ou ativo pode falhar. Basicamente o item é deixado sob pressão, tensão, temperatura, entre outras cargas para reduzir seu tempo médio de falhas (MTTF).

3. Análise de Modo de Falhas e Efeitos (FMEA)

As possíveis falhas de um componente ou ativo e seu impacto são analisadas. A FMEA pode ser aplicada para eliminar erros e maximizar o desempenho.

Qual a importância da Engenharia de Confiabilidade?

Há uma série de razões pelas quais sua atuação é um atributo importante de um ativo. Pelo que já foi elencado, a confiabilidade de um produto, máquina ou sistema traz inúmeros benefícios:

- Alta reputação da empresa;

- Gera a satisfação do seus clientes;

- Pouco ou nenhum custo com garantias;

- Geração de novos negócios;

- Boa relação de custo-benefício;

- Atendimento a requisitos de clientes;

- Vantagem competitiva;

- Ambiente de trabalho saudável e seguro;

- Satisfação dos colaboradores em geral.

Na confiabilidade é fundamental ter dados sobre a saúde e performance do maquinário, que podem ser coletados em tempo real, com o auxílio do monitoramento online.

O que antes era difícil de mensurar, agora se torna mais eficiente pelo uso de sensores IoT e Inteligência Artificial, que analisam e entregam esses dados já calculados, impactando diretamente a confiabilidade e gestão dos ativos, porque há o acompanhamento contínuo, evitando que a manutenção corretiva seja rotina.