Quem vive a rotina da manutenção sabe que o problema não está em “ter um plano preventivo”, mas em fazer esse plano funcionar.

No papel, tudo parece bem distribuído. Na prática, o que acontece é outra coisa:

backlog que não fecha, inspeções que não geram ação, tarefas repetitivas que não evitam falha nenhuma e um cronograma que só cresce.

Esse travamento acontece porque grande parte das preventivas ainda nasce de modelos genéricos, com checklists iguais para equipamentos diferentes, frequências definidas por costume e pouca ligação com a criticidade da operação.

Para que a preventiva realmente reduza paradas e estabilize a operação, é preciso sair do checklist mecânico e construir um plano baseado no comportamento dos ativos, na realidade da planta e nas prioridades que movem o negócio.

Neste artigo, você vai ver exatamente como fazer isso: um passo a passo claro para estruturar um plano preventivo eficiente, que reduz custos, diminui o backlog e aumenta a disponibilidade, além de uma planilha gratuita para aplicar o modelo imediatamente na sua operação.

Passo A Passo Para Elaborar Um Plano De Manutenção Preventiva Eficiente

1. Alinhamento com indicadores de negócio

Antes de definir qualquer tarefa, o plano precisa responder a uma pergunta simples: o que estamos tentando melhorar?

A resposta pode incluir reduzir paradas não programadas, aumentar o tempo médio entre falhas, ou melhorar o rendimento da produção.

Sem esse alinhamento, o plano já corre o risco de virar uma sequência de atividades desconectadas.

Para facilitar o processo, a melhor opção é uma manutenção orientada por indicadores relevantes - como MTBF, MTTR ou OEE -, que contribuem para que ela atue de forma proativa e eleve os resultados da empresa.

2. Mapeamento e criticidade dos equipamentos

Nem todos os ativos exigem o mesmo nível de atenção. Por isso, o primeiro passo técnico é classificar os equipamentos com base em criticidade: impacto na produção, custo de falha, disponibilidade de peças e tempo de resposta necessário.

Esse mapeamento é o que define a prioridade dentro do plano. Ativos de alta criticidade devem ter ciclos de manutenção mais curtos e checklists mais detalhados.

Já equipamentos de apoio ou baixo risco podem seguir uma lógica mais enxuta, sem sobrecarregar a equipe com tarefas de baixo valor.

A recomendação é seguir o método ABC:

3. Definição de frequências e checklists específicos

Com base na criticidade e no histórico de falhas, é hora de definir a frequência das intervenções e os procedimentos a serem executados.

Esqueça o modelo genérico de “inspecionar tudo a cada 15/30/60 dias”. Cada ativo precisa de uma abordagem personalizada, que pode ser definida a partir de alguns questionamentos:

- O que exatamente precisa ser checado?

- Quais parâmetros indicam desgaste?

- O que já foi feito antes que precisa ser validado?

Vai ser essa definição a responsável por transformar o plano em uma ferramenta de controle, e não apenas uma lista de tarefas automáticas.

Novamente, a aplicação do método ABC, como demonstrado acima, pode ajudar nessa tarefa.

4. Orçamento e recursos integrados

Um plano de manutenção eficiente também precisa ser viável. Ou seja, precisa garantir que os recursos - equipe, peças sobressalentes, tempo de máquina parada planejada - estejam disponíveis no momento certo.

Orçar cada atividade, prever insumos e alinhar o plano com o financeiro e a operação evitam gargalos comuns, que incluem técnicos sem peça para executar, parada agendada sem aprovação da produção ou custo estourando por falta de previsão.

Veja como aprimorar a sua manutenção preventiva gratuitamente.

O Que Pode Estar Atrapalhando Seu Plano de Manutenção Preventiva Atual?

Mesmo com um plano estruturado, é comum que a manutenção preventiva não entregue os resultados esperados.

O motivo raramente está na execução em si, mas nas falhas de base que comprometem a eficiência das ações antes mesmo que elas comecem.

Veja os principais gargalos que podem atrapalhar a efetividade do seu plano de manutenção:

Falta de padronização nas execuções

Se cada técnico preenche ordens de serviço de um jeito diferente ou segue critérios próprios para avaliar o estado de um componente, fica impossível consolidar os dados da manutenção e extrair qualquer insight estratégico.

Inventário desatualizado ou mal gerido

Um plano só funciona se as peças, insumos e ferramentas estiverem disponíveis no momento certo. Quando o inventário não reflete a realidade (seja por falta de atualização ou controle) o que era preventivo vira emergencial.

Falta de integração entre ativos, ordens de serviço e histórico de falhas

Muitas vezes, o time técnico executa tarefas preventivas sem ter acesso a informações básicas:

- Quando foi a última intervenção?

- Quais falhas já aconteceram nesse equipamento?

- Existe uma tendência de desgaste acelerado?

Sem esse contexto, as inspeções são superficiais e a troca de peças pode acabar virando uma tarefa aleatória.

Aumente a agilidade do seu time de manutenção com essa planilha PDCA.

Frequência baseada apenas no tempo, não no comportamento do ativo

Programar trocas a cada 30, 60 ou 90 dias pode até parecer eficiente, mas não considera o real estado do equipamento. Um componente que opera em regime leve pode durar mais. Outro, exposto a sobrecarga ou condições adversas, pode falhar antes.

Ou seja, se o seu plano não acompanha o ritmo da operação, ele falha no objetivo central de evitar paradas.

Ausência de priorização por impacto na produção

Manter o mesmo nível de atenção para todos os ativos pode diluir o foco da sua equipe e atrapalhar o andamento da manutenção. Os ativos não têm um funcionamento igual.

Equipamentos críticos precisam de ciclos mais curtos e acompanhamento mais próximo. Enquanto isso, ativos de apoio, com baixa relevância operacional, podem ter uma abordagem mais enxuta.

Ignorar essa diferenciação é um dos principais motivos de sobrecarga e má alocação de recursos.

Indicadores-chave de desempenho (KPIs) para medir resultados

Um plano de manutenção preventiva só faz sentido se for possível medir seus resultados. Sem indicadores claros, não há como saber se as ações estão funcionando, quais ajustes precisam ser feitos e onde a operação continua perdendo eficiência.

Mais do que uma formalidade de gestão, os KPIs de manutenção são a base para evoluir o plano continuamente, transformar dados em decisões e garantir que a manutenção esteja contribuindo para a performance do negócio.

Veja os principais indicadores que devem ser acompanhados:

MTBF (Mean Time Between Failures)

O tempo médio entre falhas é um dos KPIs mais estratégicos para avaliar a confiabilidade dos ativos. Quanto maior o MTBF, mais eficiente está sendo a manutenção preventiva - e menor a frequência de quebras.

Esse indicador ajuda a identificar tendências de desgaste, validar a eficácia dos ciclos de manutenção e priorizar ajustes no plano para os ativos que falham com mais frequência.

MTTR (Mean Time to Repair)

Já o MTTR mede o tempo médio necessário para restaurar um ativo após uma falha. Mesmo em um cenário preventivo, esse número precisa ser monitorado: ele mostra a agilidade da equipe, a disponibilidade de peças e a maturidade dos processos de resposta.

Se o MTTR está alto, intervir com mais frequência não é o suficiente, é preciso revisar os fluxos de atendimento, ordens de serviço e logística de materiais.

Tempo de inatividade (Downtime)

Esse é um dos indicadores mais sensíveis para a operação. O tempo total de máquina parada, seja por falhas ou por manutenção programada, precisa estar sob controle.

Aqui, o foco é equilibrar dois extremos: excesso de manutenção que reduz a disponibilidade do ativo, ou intervenções insuficientes que geram paradas inesperadas.

O ideal é que o tempo de inatividade esteja sempre vinculado a ações planejadas, com impacto mínimo na produção.

CMF (Custo de Manutenção por Fatura)

Essa métrica mostra quanto a empresa está investindo em manutenção em relação ao faturamento gerado.

Um CMF equilibrado indica que os custos estão sob controle - e que a manutenção está contribuindo para a saúde financeira da operação, e não apenas absorvendo orçamento.

Se o CMF aumenta, é sinal de que sua equipe precisa investigar alguma coisa: está havendo troca excessiva de peças? O inventário está mal dimensionado? A mão de obra está sendo bem aproveitada?

Conformidade com o plano (Compliance de PM)

Outro KPI fundamental é a taxa de cumprimento do plano, que ajuda a responder a algumas questões: Quantas intervenções preventivas foram executadas dentro do prazo, com o checklist completo? A manutenção está de fato seguindo o que foi planejado?

Esse indicador revela se a operação está alinhada ao plano e se a execução está sendo feita com disciplina, evitando que falhas escapem por negligência ou falta de controle.

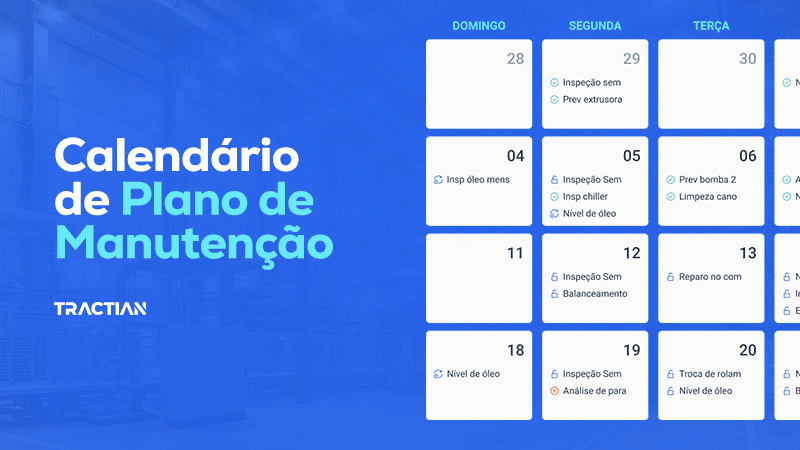

Como criar um plano de manutenção preventiva

Além do passo a passo, uma forma de você estabelecer uma manutenção preventiva mais eficiente é criando um calendário que guie seu time. Para isso, baixe gratuitamente a planilha que criamos e comece hoje mesmo a mudança na sua manutenção:

Tecnologias E Ferramentas Que Potencializam O Plano De Manutenção Preventiva

Nenhum plano preventivo é realmente eficiente se opera isolado do que está acontecendo no chão de fábrica. Para funcionar na prática, ele precisa estar conectado com a operação - e isso exige dados, integração e capacidade de adaptação.

Ferramentas modernas de gestão de ativos e monitoramento de condição podem ajudar justamente nisso e elevar o nível da sua manutenção preventiva.

Elas permitem acompanhar com precisão tudo o que está acontecendo com cada equipamento. Essa visibilidade muda tudo: os dados mostram onde vale intervir, o que pode ser adiado e onde o plano precisa de ajustes.

E quanto mais visibilidade você tem sobre os equipamentos, mais fácil é ajustar rotinas, antecipar falhas e alinhar a manutenção às necessidades reais da operação.

Gestão de Ativos

Com uma solução de gestão de ativos integrada, é possível estruturar todas as etapas da manutenção: ordens de serviço, histórico de falhas, controle de peças, cronogramas e responsáveis. Tudo em um fluxo centralizado, acessível e rastreável.

Isso eleva a eficiência do plano de manutenção com execução monitorada e espaço para melhorias contínuas. Fica mais fácil identificar o que está saindo do previsto, onde a equipe está sobrecarregada e quais ativos estão exigindo atenção fora do planejado.

Desse jeito a manutenção deixa de operar com base em suposições e passa a trabalhar com dados que sustentam cada decisão.

Monitoramento de Condição

Enquanto a gestão organiza a execução, o monitoramento contínuo permite acompanhar a saúde dos ativos em tempo real.

Vibração, temperatura e outros parâmetros operacionais deixam de ser avaliados apenas em inspeções pontuais e passam a ser monitorados constantemente, o que permite que o plano preventivo se adapte ao ritmo de cada equipamento.

Se um motor opera dentro da normalidade, a próxima inspeção pode ser adiada. Se há uma tendência de anomalia, a intervenção é antecipada e é realizada antes que a falha aconteça.

Com base nesses dados, a equipe atua no momento certo, reduzindo custos com trocas desnecessárias e ganhando tempo para focar no que realmente importa.

EMS: Quando Integração Se Traduz Em Eficiência Real

Esse tipo de transformação já é realidade em operações complexas, como a da EMS, a maior farmacêutica do Brasil, que investiu na digitalização da sua manutenção e na integração entre seus sistemas de gestão e o CMMS da Tractian.

Com quatro plantas industriais no país e submetida a auditorias de órgãos como Anvisa, FDA e Infarmed, a empresa precisava garantir conformidade rigorosa e visibilidade total sobre as intervenções realizadas.

A mudança permitiu que mais de 400 mil ordens de serviço por ano fossem gerenciadas digitalmente, com rastreabilidade completa e execução registrada diretamente do chão de fábrica.

O impacto foi direto no planejamento: as rotinas preventivas passaram a ser acompanhadas em tempo real, o histórico de ativos ficou acessível a todos os envolvidos no processo, e as decisões passaram a considerar o comportamento real das máquinas - e não apenas o cronograma.

Com essa integração, a EMS eliminou gargalos no processo de aprovação técnica, garantindo que todas as ações executadas estivessem alinhadas às exigências regulatórias desde a origem.

Além Do Plano De Manutenção Preventiva

Estruturar um plano de manutenção preventiva eficiente exige mais do que um calendário de tarefas. Como visto, os maiores desafios não estão na execução, mas na falta de contexto, de priorização e de integração.

É justamente nisso que os indicadores ajudam. Mas ainda assim o plano preventivo tem seu limite.

Para evoluir, é preciso pensar em gestão de ativos de forma completa: com dados confiáveis, rastreabilidade e capacidade de adaptação em tempo real.

Você não vai abandonar a preventiva, mas integrá-la a um modelo mais maduro e orientado à performance.

É aí que a gestão de ativos da Tractian se encaixa perfeitamente. Com nosso software CMMS, você centraliza a rotina do seu time, automatiza manutenções preventivas e cria procedimentos online para organizar checklists e inspeções.

Além disso, nosso software centraliza todas as ordens de serviço em um sistema e traz consigo os principais indicadores de desempenho, tudo em uma plataforma integrada.